深夜に襲う揺れ。東日本大震災から11年、今年も各地で追悼の式典や復興の祈念行事が行なわれたところだったが、あの震災を思わせる揺れが先日再び列島を襲った。気象庁は今後1週間程度は同等の揺れに注意が必要と呼びかける。緊張の続く列島、災害大国と言われる日本ではこの10年の間にも、地震に限らずゲリラ豪雨や水害など、日常を脅かす多くの災害が発生している。5Gをはじめ、さまざまな技術の進化が目覚ましい中、私たちの暮らしを守る防災対策は果たしてアップデートされているのか。

30年以内に起るとされる南海トラフ地震

東北地方を震源とする今回の地震も心配だが、今最も警戒されている地震の一つが南海トラフ地震だ。東海沖から九州の東まで、地震の震源想定域が広いことも特徴のこの地震はM8~9クラスの地震が起るという予想が出ている。厄介なのが、このクラスの地震が広範囲で起る可能性があることだ。太平洋沿岸では大津波が想定されているのだが、南海トラフの場合、時間差で各地に地震が起る可能性も指摘されている。揺れによる建物倒壊や津波の被害も心配だが、近年に起った過去2回の大型地震では火災による被害も大きかった。例えば、東日本大震災で大規模な火災が発生した岩手県大槌町の場合、3月11日の津波到来直後から火災が発生、火は4月5日まで燃え続け、東京ドーム約2.8個分にあたる130000㎡もの面積が延焼してしまった。これは一つの町が全て燃えてしまったくらいの勢いだ。

火の鎮火に時間がかかった要因は、津波による被害で現地への道路が使えず、緊急車両の到着が遅れたことなどが言われている。阪神淡路でも火災による大規模被害は報告されており、経験を元に各自治体では火災に対する耐性を強めるための策を打ち出している。

二つの大震災など、最近起きた大規模地震の際に発生した火災のうち、原因が分かっているものをまとめた資料があるが、原因の過半数は電気にまつわる火災だった。津波で起る漏水により電気配線がショート、火災に繋がるケースや、石油ストーブなどの転倒による発火など、ケースはいろいろと見られる。南海トラフ地震だけでなく、首都直下型地震においても火災による被害が拡大することが懸念されている。

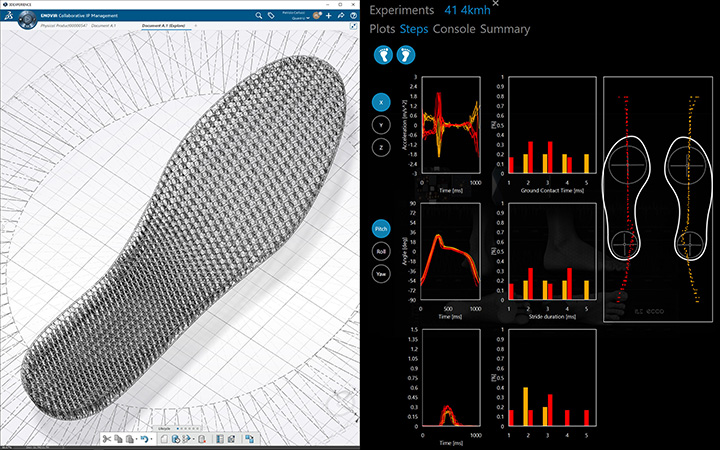

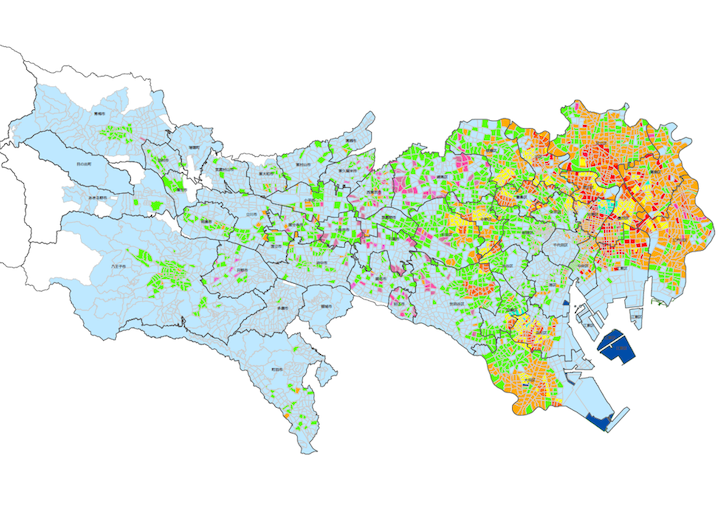

東京都都市整備局が出しているビジュアル地域危険度マップ

木造住宅密集地ほど危ないという現実

震災の時に大規模な火災となりやすいのが、木造住宅が密集するエリアだ。東京都が作った地域の危険度を示すマップを見ると、荒川区などの下町エリアで危険度が上がっていることが分かる。木造住宅が密集するエリアの場合、道路幅も狭い所が多いため、火災が発生した場合に緊急車両が中まで入り込めないことも予想される。当然、住民の避難経路も徒歩となる。先ほどの例で見れば町全体が燃えてしまうこともありえるため、出火元がかなり遠い場所であっても早めに避難をしなければならない。

東京都ではこうした木造密集エリアの整備計画をたてて住民に理解を求めているところだが、道路幅を広げるには地域住民に住居を移動してもらわねばならないケースもある。下町エリアは高齢化も進んでいるため、住み慣れた土地を離れることに抵抗を感じ、整備計画に同意できないというケースも起っている。もちろん、地方でも東京と同じような状況に置かれているエリアがある。住民の暮らしを守りつつ、防災対策をするための新しい知恵が求められているのだ。

富士山噴火で麻痺する東京

私たちの日常にふりかかる災害は地震ばかりではない。企業などでも防災対策として乗り出しているのが富士山噴火に対する備えだ。先ほども述べた南海トラフ地震が噴火を誘発する可能性も指摘されている富士山。最後の噴火から約300年、眠りについているかに見えるが、富士山はれっきとした活火山だ。近年の研究では、5600年前から平均で30年に1回の噴火があったことも分かっている。5600年前といえば縄文時代だ。縄文の昔から180回も噴火してきた富士山が、この300年一度も噴火していないというのはいささか不気味にも思える。

富士山火山防災対策協議会がつくる富士山ハザードマップの改訂では火口箇所が約5倍に増えた。

昨年3月、富士山噴火による被害予想を示すハザードマップが17年ぶりに改訂されたことを受け、企業や各自治体での動きが活発になっている。ハザードマップによれば、大規模溶岩流の噴出量が約2倍、これによる被害が想定されるエリアも拡大となった。新たなハザードマップを受けて、各自治体でも動きが見られる。山梨県警ではこの春から新に「富士山噴火対策係」を設置、警備計画の見直しや訓練計画づくりを進める。

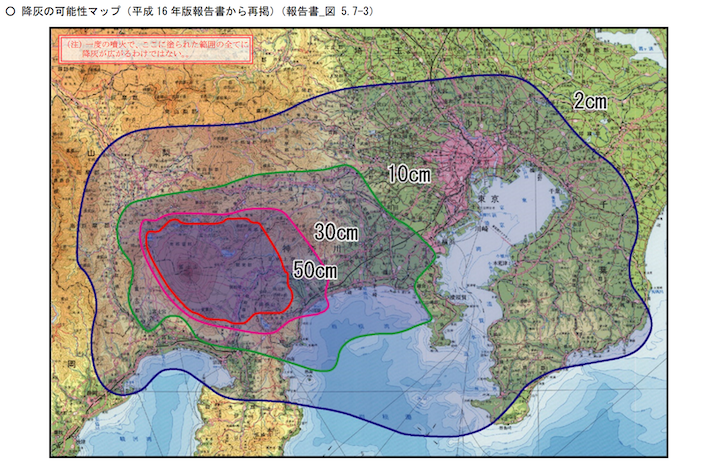

富士山ハザードマップより

火山灰についてのシミュレーションは改訂前と変わらなかったものの、火山灰は首都圏にも到達、場合によっては大規模な停電が起る可能性もあるという。

大規模停電が日常生活に及ぼす影響は大きい。例えば、高層階のマンションに暮らす人の場合、エレベーターが止まるため、地上への行き来が難しくなる。また、空調やエアコン、石油ファンヒーターなど、電気を使う製品はまったく使えなくなる。夏場ならば熱中症リスクが増すことになるし、電車などの交通網への影響も出てくる。JR東日本ではレールに降り積もる火山灰を除去する装置を2016年に開発、配備を進めている。大規模地震と富士山噴火、夏場の水害、世界にも類を見ない災害大国の日本。しかし、だからこそ、他国に先駆けて開発できる技術もあるだろう。特集「防災X」では、防災対策をアップデートする役目を担う人々を紹介していく。

関連記事を読む

- 震災からの復興10年 東北バージョンアップはここからはじまる!

- 東日本大震災から着想。有事の際には子どもの命を救う幼児用カート

- 【HERO X × JETRO】使った水はその場で循環する時代へ 世界を変えるWOTA

- 【HERO X × JETRO】大型ロボット操縦ももはやラジコン並みに!? AIとロボットが生み出す安全

- sora:shareが夢見るSky as a Serviceという世界観