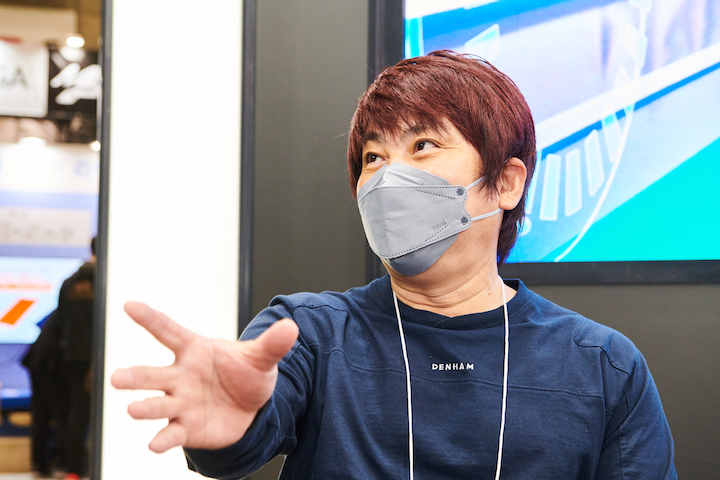

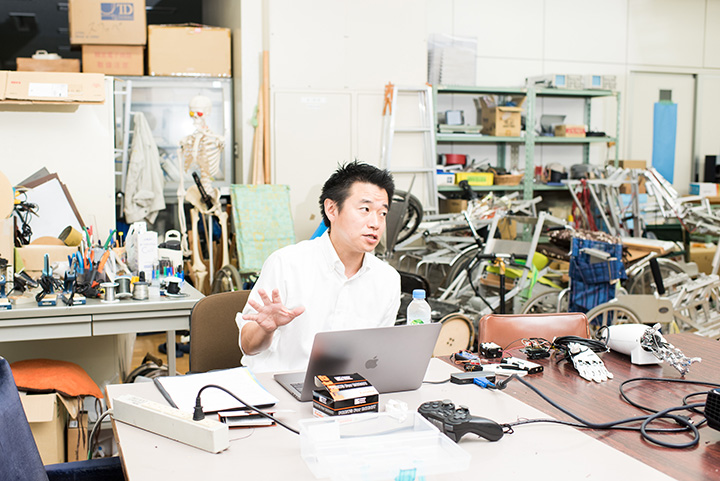

新エネルギー・産業技術総合開発機構(NEDO)の委託事業において、ダブル技研と共に高性能ロボットハンドの開発を行う東京都立産業技術高等専門学校医療福祉工学コースの深谷直樹准教授。前編では、開発した3種類のロボットハンド「F-hand」「New D-hand」「オリガミハンド」の特徴を紹介した。後編では、深谷氏の経歴や、義手としてのロボットハンドの可能性について伺った。

答えのないものに取り組む

深谷氏は東京生まれ。父親が技術屋だったため、子どもの頃から工場で遊んでいたという。ものづくりが好きで、東京都立航空工業高等専門学校(現東京都立産業技術高等専門学校)に入学。3年生のときに「アイデア対決・全国高等専門学校ロボットコンテスト(高専ロボコン)」で全国ベスト8を勝ち取ったことがきっかけとなり、ロボット開発の道へ進んだ。東京農工大学機械システム工学科で学び、同期が立ち上げたベンチャー企業を手伝った後、母校に戻り教鞭を執ることになった。

「高専や大学でいい先生に恵まれたおかげでいまがあるので、その恩返しというか、次の世代への橋渡しがしたかったんです」

授業で大事にしているのは、答えのないものに取り組む姿勢を育むこと。最近の学生は子どもの頃にものづくりをした経験が少ないので、できるだけ多様なものをつくる課題を出しているという。

「たとえば、“3階から卵を落としても割れない構造を、10センチの箱でつくってきなさい”といった課題を出すと、生徒たちは“自分が一番いいものをつくる”と目を輝かせて取り組みます。箱の中に気泡緩衝剤を入れたり、ポップコーンを使ってみたり。そういった試行錯誤が意外なところで将来の研究に役立ったりするんです」

深谷氏の研究にも学生たちが携わっていて、前編で紹介したピアノを弾くロボットハンドの調整は学生と共に行ったという。撮影現場の雰囲気に刺激を受け、より良いものにしようと更に研究を進めているそうだ。

義手を必要としている人々を

落胆させてはいけない

深谷研究室で行っているのは、ものづくりを中心とした医療福祉・ロボット関連の研究だ。「人助けがしたい、福祉にまつわる研究がしたい」という学生が多かったことから、研究室の専門テーマに据えた。

「私自身も東京農工大学時代に福祉分野の研究に取り組みましたが、やればやるほど難しいと感じました。たとえば、足に障がいのある方が“階段で苦労しているんですよ”と言うのを聞いて、階段を軽々と登れる靴を開発したとします。しかし、その機構が入った分靴は重くなり、普通の道を歩いているだけで疲れてしまう。そういったミスマッチが多い世界なので、福祉器具を必要としている方から厳しい意見をいただくこともありました。

最近は義手を開発している若手研究者も多く注目が集まっています。それ自体はいいことですが、きちんと“いまはここまでしかできない”と伝えることが必要だと思っています。そうでなければ、義手を必要としている方々は“来年にも暮らしが楽になるんじゃないか”と期待してしまう。それで蓋を開けてみたらまだまだ実用化にはほど遠いとなったら、どんなに落胆することか。学生たちにも、“誇大広告はしないように、便利な義手を待ち望んでいる人をがっかりさせることがないように”と伝えています」

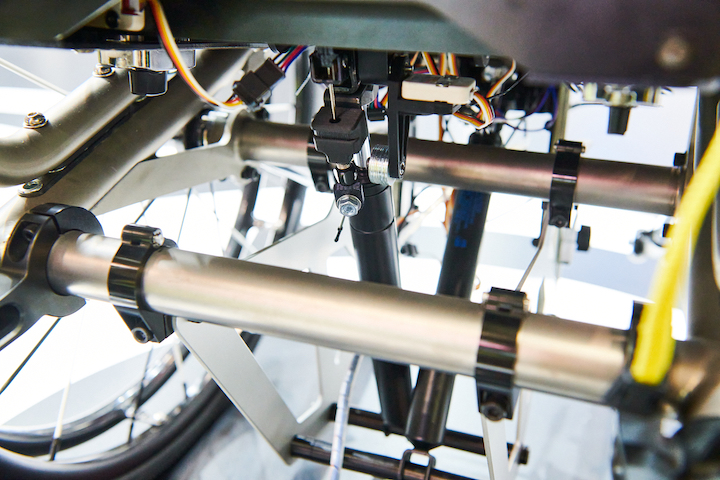

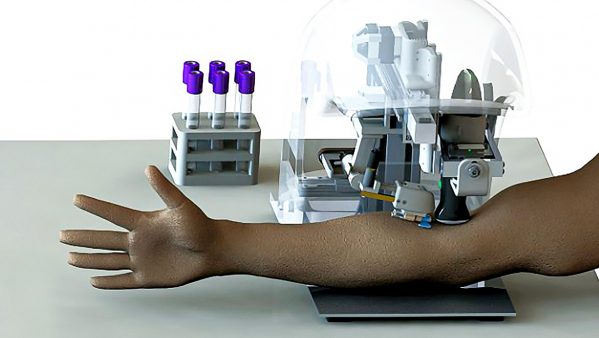

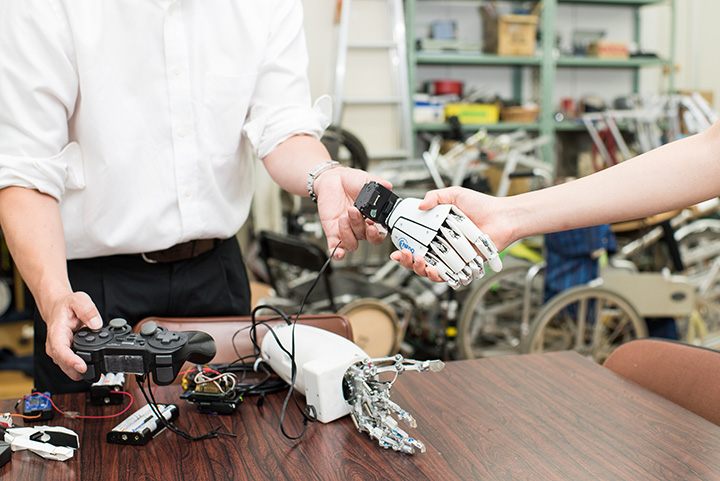

F-hand汎用型の把持実験(研究室OB設計)

冒頭に載せた動画や上の動画には、目覚ましを止め、スプーンで食事し、歯磨きや身支度を行い、ドアノブを開け、自転車に乗り、文字を書き、運動し、料理をして……と、F-handでさまざまな日常動作を行う様子が映し出されている。シリコンをかぶせ、見た目をより人の手に近づけることもできるという。となるとやはり、「義手として使えるのでは?」と思ってしまうが、深谷氏の姿勢は慎重だ。

「人の手に近づいてできることが増えると、その分危ないんです。使用する人は本当の手のように何でもできると過信してしまいがちです。自転車には乗れるけれど、誰かとぶつかって転んだとき、片手では体重を支えられない。包丁を使って簡単な料理はできますが、ちゃんと掴まないと落としてしまう可能性がある。そうすると命に関わりますから。義手はロボットハンドの究極の形なので、ハードルはかなり高いと考えています」

F-handはまだ開発段階で、産業利用を始めるまでもう2年ほどかかる見込みだという。まずは共同研究を行う企業に試用してもらって問題点を洗い出し、一つひとつ改良していく。そうして完成度が上がった先に、ようやく義手として使える可能性も見えてくるかもしれない。

深谷 直樹

東京都立産業技術高等専門学校荒川キャンパスものづくり工学科医療福祉工学コース准教授。工学博士。ものづくりを中心とした医療福祉・ロボット関連の研究を行う。