未来のウェアラブル機器に欠かせない、エレクトロ二クス、通信、繊維という3大要素。これらを一気通貫に行える新会社『帝人フロンティアセンシング』が2018年4月に誕生した。スポーツ分野での普及を皮切りに、今後はヘルスケアや労働時の作業管理へと広げていくという。近い将来、同社からどのようなイノベーションが生まれていくのかに迫った。

世界でも類を見ない新会社が誕生

独自の無線技術をベースに、主にスポーツ分野における動きや生体信号を計測するデバイスの開発。さらには測定した数値の分析までを得意とする『スポーツセンシング』。そして、繊維製品を中心とした大手商社兼メーカーであり、近年はスポーツやヘルスケアにおけるウェアラブル製品の研究・開発にも注力してきた『帝人フロンティア』。そんなふたつの会社が『帝人フロンティアセンシング』という新しい会社を2018年4月に設立した。

代表取締役社長に就任したのは、スポーツセンシングの代表も務める澤田泰輔氏。新会社では、それぞれの強みを活かしながら、スポーツやヘルスケア分野における革新的なウェアラブル製品の開発をおこなっていくという。そこで、澤田氏にこれまでの軌跡と新会社が描く未来についての話を訊いた。

「スポーツセンシングという会社についてまずご説明しますと、スポーツバイオメカニクス(生理学、解剖学、力学を融合して身体の特徴をとらえる)分野における研究開発用機器の販売からスタートしています。前身の企業時代から数えると10年になります。きっかけとなったのは、当時はまだ海外の高価な計測機器しかなかったこともあり、より広く国内で普及させるための新たな製品作りが求められたことがあります」

指導者としての経験から生まれたテクノロジーへの興味

澤田氏は、U-12世代のサッカー指導者という経歴を持つ。その際、スポーツ分野におけるテクノロジーの必要性に気づき、スポーツセンシングを立ち上げることとなった。

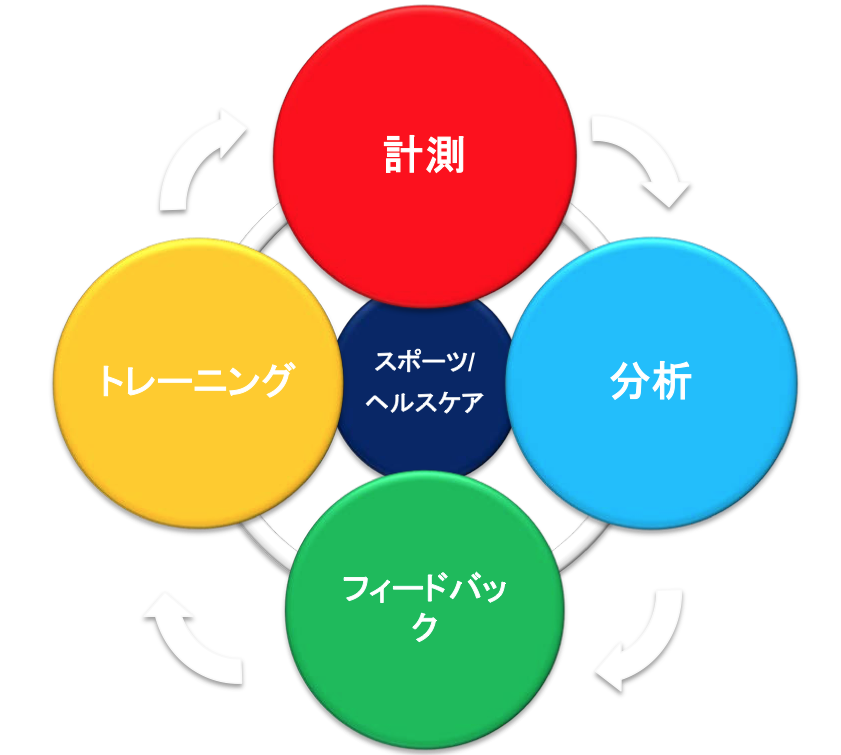

「人口減少の時代、教えられる子どもの人数にもまた限りがあります。そのなかで、いかに素材を伸ばすかを考えたとき、教育という行為だけでは実現不可能な部分があることを感じたんです。私がコーチをしていた20年前であれば、ハーフタイムに前半戦の映像を活用するということは、到底考えられなかった。現在も根底にあるのは、計測 → 分析 → フィードバック → トレーニング/試合という循環をいかに適格かつ効率的におこなうかということ。そういうツールやサービスの種類が増えてスポーツ界に広まれば、より継続的な育成ができると思うんです」

スポーツセンシングの主力製品のひとつに『DSPワイヤレス筋電センサ』がある。これは、6軸センサ(加速度3軸/角速度3軸)を備えた計測機器で、表面筋電図と同時に取り付けた部位の運動データを詳細に読み取ることができるものだ。しかも、コンパクトな機器のなかに演算装置も組み込まれている。これをどう使うかは、スポーツの特性によって変わってくるので一概にはいえない。

「加速度センサーを活用するといっても、ボクシングならばパンチ力という評価軸になり、リハビリであれば身体の姿勢という評価軸になることもあります。つまり、計測自体は同じでも計算の仕方がまったく異なるんです。だからといって、パソコンにすべてのデータを漏れなく転送することは難しく、計算精度を得られないことが多々ある。そのために、小さいセンサーの中に演算装置を組み込んでいるのです」

計測した数値を、どのような評価軸で提示する(フィードバックする)のか。そこもまた重要なのだ。

「もうひとつは無線技術です。我々が独自の無線方式(国内電波認証取得済み)を開発しているのは、複数を同時に測るため。ラグビーやサッカーのような競技では、20人や30人を同時に計測したい場面があるんです。そうなると、Bluetoothのような一般的な技術ではマッチしません」

DSPワイヤレス筋電センサ(乾式)

スポーツジャンルを問わず、競技技術の向上を目的とした製品作りをおこなってきたスポーツセンシング。一方で、計測という意味では応用範囲が広いため、ヘルスケアはもちろん、ロボット工学や人間工学など、人の動きを取り扱うジャンルの研究者にも広く活用されている。すでに、500を超える大学の研究室で使われているというから驚きだ。

ウェアラブル化により、いつもと変わらない動きが計測できる

さて、ここからが本題。そんなスポーツセンシングが、革新的なウェアラブル製品へと注力する際に、なぜ帝人フロンティアと組んだのだろうか。

「計測機器を身体に取り付ける際、選手や被験者の方々にとって違和感のないものであることが重要です。機器を取り付けたことで、いつもとは違う動きになったら意味がありませんから。そこを突き詰めていくと、ウェアと一体化したものになっていく。そのためには、繊維の技術、糸を作る技術、ウェアを作る技術が必要不可欠になってきます。そこを自前で開発するということは不可能です。ですから、日本を代表する繊維商社であり、さまざまなグループを持つ帝人フロンティアさんと協業できることは大きな強みなんです。繊維、エレクトロニクス、通信、そこを一気通貫してできる会社は世界に類を見ません」

ウェアにポケットを取り付けて装置を入れたり、サポーターのようなものに貼り付けるのではなく、ウェア自体がデバイスも兼ねていれば計測していることを忘れてしまう。吸汗速乾性やストレッチ性など、快適な着心地を備えていることも重要だ。そんな世界を目指して、帝人フロンティアセンシングは誕生している。

帝人グループがこれまでに開発したウェアラブル技術の一例:関西大学と帝人株式会社の共同開発によって生まれた、圧電体を組紐状にしたウェアラブルセンサー「圧電組紐」。柔軟かつ屈曲性のある紐状のセンサーなため、目的に合わせてさまざまな太さや長さ、形状に調整可能。脈拍計測など広い用途での使用が可能。

「心電・心拍や加速度を計測するものなど、スポーツセンシングがすでに発売しているものはすべてウェアラブル化していきます。早いもので今年の秋には発表できると思います。分野としては、スポーツ、ヘルスケア、作業管理が大きな柱。スポーツは運動強度が高く、リハビリなどのヘルスケアは運動強度が弱く、作業管理はその中間といった感じ。作業管理に関しては、発汗の管理やストレスのようなものを計測しながら、居眠りや疲れを予想していくアルゴリズムを作っていきます。まずは熱中症対策からスタートする予定です」

高みを目指す、すべての人が活用できる社会へ

ウェアラブル、つまり計測機器がウェア化することで、今後はB to Cの領域が広がっていく。では、パラスポーツに関しては、どのような動きが生まれるのだろうか。

「スポーツセンシングとしては、すでにパラリンピック競技をされている方々と深い関わりがあります。開発中のウェアラブルデバイスにおいても、さまざまな競技で導入の流れが進んでいます。パラ系競技の場合、疲労度などが外見から判断できないことが多いのです。なので、いまは選手交代もプレイ時間で見ていくしかない。今後は良質なデータを得ることで、より安全で高レベルな競技ができるようになればと思っています」

最後に、革新的なウェアラブル計測器を生み出すことで、どんな未来がやってくるのかを聞いてみた。

「私の夢は前述のように、計測 → 分析 → フィードバック → トレーニングという循環のスピードを速めることなんです。その実現のひとつにウェアラブルがある。また、古くからトップアスリートの方々とご一緒してきましたが、たとえマイナーな競技であってもトップを目指している人の熱量は変わらないんです。お金が多く集まる競技ばかりにツールやソリューションが集中するのではなく、どの競技でもどんな世代でも、高みを目指そうとしたら手に入るツール、システム、ソリューションを提供することで、社会に貢献できればと思っています」

澤田泰輔

帝人フロンティアセンシング株式会社・代表取締役社長

九州芸術工学大学(現九州大学) 芸術工学部 音響設計学科卒。学生時代よりU-12世代のサッカー指導者として活躍。音響機器メーカー入社後も、指導を行っていた。その後、フリーランスのエンジニアとなり、株式会社ロジカルプロダクトへ参加。2015年、スポーツ分野向け計測機器の開発・販売を行う株式会社スポーツセンシング代表取締役社長へ就任。2018年より、帝人フロンティアセンシング株式会社の代表取締役社長と兼務。

「寝だめ」という言葉を耳にするが、実のところ、寝だめで寝不足を回復することはできない。寝不足は体に蓄積されるのみで、週末に多く寝たからといって体への負担軽減が解消されるわけではないのだ。このため、睡眠不足が蓄積することを「睡眠負債」と呼ぶ。ニューロスペースが20代~50代の男女800人を対象に行った「睡眠負債」に関する実態調査では、半数以上となる約58%が自身の眠りに何らかの不満を抱えていることが分かった。自身の睡眠改善については約9割が意欲的であるものの、その半数が行動に移せていないという。これらの背景を基に、同社は睡眠改善のためのサービス提供をKDDIと協働で開発することにした。

「寝だめ」という言葉を耳にするが、実のところ、寝だめで寝不足を回復することはできない。寝不足は体に蓄積されるのみで、週末に多く寝たからといって体への負担軽減が解消されるわけではないのだ。このため、睡眠不足が蓄積することを「睡眠負債」と呼ぶ。ニューロスペースが20代~50代の男女800人を対象に行った「睡眠負債」に関する実態調査では、半数以上となる約58%が自身の眠りに何らかの不満を抱えていることが分かった。自身の睡眠改善については約9割が意欲的であるものの、その半数が行動に移せていないという。これらの背景を基に、同社は睡眠改善のためのサービス提供をKDDIと協働で開発することにした。