身体の極限と技術の融合を競うパラアスリートにとって、身体のパフォーマンス能力や強靭なメンタル力の鍛錬と同等に、義手、義足やマシンなどの技術面に磨きをかけることは不可欠だ。車いすテニスの国枝慎吾選手、チェアスキーの森井大輝選手や狩野亮選手、ウィルチェアラグビーの池崎大輔選手など、名だたる国内のトップアスリートをはじめ、新進気鋭の若手アスリートや海外のアスリートたちが厚く慕う一人の技術者が大阪府大東市にいる。義肢装具業界のリーディングカンパニーとして知られる川村義肢株式会社(以下、川村義肢)で技師を務める中島博光さんだ。今回は、アスリートの活躍を支える技術開発の裏側を探るべく、大阪本社の中島さんを訪ねた。

戦争で手足を失った人たちのために

戦争で手足を失った人たちのために

原点は、オーダーメードの義肢づくり

第二次世界大戦の終戦直後の1946年、義肢を手掛ける「川村義肢製作所」として創業した川村義肢。手足を失った人々のために数多くの義肢をオーダーメードで製作・提供してきた。現在は、義肢装具の他にも、乳房や手足などの人工ボディ、車いす、医療器具や福祉用具の開発から住宅改修に至るまで、人々の暮らしを幅広くサポートするサービスを提供している。

中島博光さんは、18歳で同社に入社して以来30年、技師として研鑽を積んできた。2000年にチェアスキー選手のシート製作を手掛けたことをきっかけに、車いすマラソンや車いすバスケットボールなど、さまざまなパラスポーツのシート関連製作に携わってきた。現在は、国内外のトップアスリートから依頼を受け、数多くのシートや関連部品の製作にあたっている。

中島博光さんは、18歳で同社に入社して以来30年、技師として研鑽を積んできた。2000年にチェアスキー選手のシート製作を手掛けたことをきっかけに、車いすマラソンや車いすバスケットボールなど、さまざまなパラスポーツのシート関連製作に携わってきた。現在は、国内外のトップアスリートから依頼を受け、数多くのシートや関連部品の製作にあたっている。

ここは、本気のアスリートが集うミラクルな秘密基地

ここは、本気のアスリートが集うミラクルな秘密基地

中島さんは、徹底した現場主義の人。名刺も配らず、営業の電話も一切かけない、出張にも行かない。それらに充てる時間があれば、作業部屋で知恵を絞り、手を動かすことを選ぶ。そんな中島さんに製作依頼したければ、大阪本社まで行くしか術はない。言い換えれば、中島さんの居場所を探すだけのモチベーションやエネルギーを持つ本気の人だけが足を踏み入れることのできる聖地なのだ。

「車いすテニスの国枝慎吾選手とチェアスキーの狩野亮選手が一緒になったり、チェアスキーの森井大輝選手、村岡桃佳選手、夏目堅司選手が、偶然居合わせたり。中々、ミラクルな空間やと思ってるんです」

この日は、ウィルチェアラグビーの永易雄(ながやす・ゆう)選手が訪問中だった。同競技で活躍する池崎大輔選手と連れ立って来社したことを機に、マシンのことなどで相談事があるたびに、中島さんに会いに来るのだそうだ。

「今日は、競技用車いすのセッティングを見てもらいに来ました。背もたれにこれを取り付けたいんです」。永易選手が見せてくれたのは、手のひらに収まるくらいの小さな黒いパーツ。より快適な乗り心地になるらしい。驚くことに、中島さんからアドバイスを受けると、自らハサミを握ってパーツに向かい始めた。

「彼は元から器用だし、右手の握力も20くらいあるし、やろうと思えばできるんですよ。やっぱり本人じゃないと分からんことが9割9分やし、あんまり口出しするのもどうかと。自分ではやりたくないっていう選手もいますけど、本人たちのためにも、教育していかんとあかんのですよ。常々、言うんです。“海外の試合や遠征の時に、何かあったらどうするの?自分で対処できなくて、パフォーマンス力が落ちたら、本末転倒やで!”と」

ちょっと目を離すと、すぐに姿が見えなくなる中島さん。一所に長くいるのが苦手だそうで、常に忙しく動き回っているが、背もたれにいざパーツを接着する段階になると、いつの間にか戻っていて、永易選手の車いすにさっと手を携えた。

「現役選手兼メカニックになっても、いいと思うんですよね。他の選手の気持ちも分かってあげられるじゃないですか。彼がメカニックの役割を果たしてくれる日が来たらいいなと本気で思っています」

物づくりにかけるエネルギーは、いつだって同じ

物づくりにかけるエネルギーは、いつだって同じ

こちらは、中島さんと共に、チェアスキーのシートや関連部品の製作の中心を担っている技師の宮本雄二さん。北海道在住の一般の方から注文を受けたレジャー用のチェアスキーシートの製作中だという。アスリートの場合と同様に、一般の方が発注する時も、サイズ計測のために来社してもらい、すべて手作業で作り上げていく。

「サイズ計測から完成まで、僕らが実質手を動かしているのは、15時間くらい。発注から納品までは約1ヶ月ですね。レジャー用でも、レース用でも、かけるエネルギーは一緒です」と手を動かしながら、宮本さんが教えてくれた。

「二人三脚を三人四脚にして、もっとチームを広げたいですけど、その途中ですね。本来は、三世代先くらいまで引き継いでないといけないんですけど。注文がたくさん入った時は、ひぃひぃ言いながら僕らがやってます(笑)」

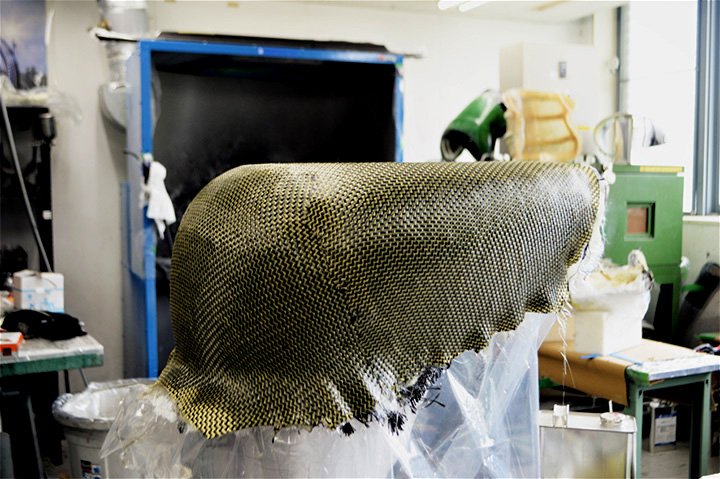

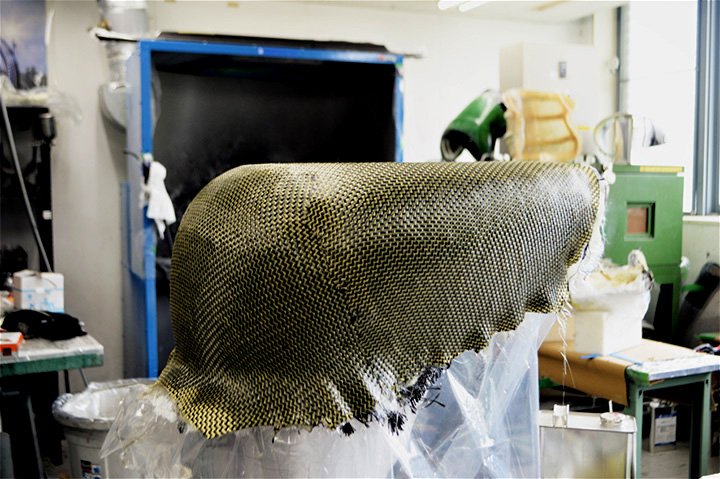

これまで中島さんたちが手を携えてきたマシンの総数は98台。(2017年8月時点)001がチェアスキーの狩野亮選手、002が森井大輝選手というように、一台ずつシリアルナンバーが振られている。上記は、チェアスキーの鈴木猛史選手のために製作中のシートだ。

これまで中島さんたちが手を携えてきたマシンの総数は98台。(2017年8月時点)001がチェアスキーの狩野亮選手、002が森井大輝選手というように、一台ずつシリアルナンバーが振られている。上記は、チェアスキーの鈴木猛史選手のために製作中のシートだ。

「防弾チョッキの素材を使っています。これを4枚重ねたら、ピストルの弾は貫通しません。もし、レース中に転んでも、粉々に砕け散ってホース状になることもない。ものすごく頑丈です」

オーダーメードで手に入れた体の自由

オーダーメードで手に入れた体の自由

この日、もう一人の来客があった。チェアスキーの選手を目指しながら、千葉県船橋市で歯科医を務める奥山楽良(おくやま・らら)さんだ。7年ほど前にチェアスキーを通して中島さんと出会い、仕事で使う診療用の椅子を作ってもらったという。

「私は左足がないので、既存の椅子だと、下半身のどこか一部に圧力が集中してしまい、痛みを感じることもありました。中島さんにオーダーメードで作っていただいた椅子は、まんべんなくフィットして、圧力を逃してくれるので、がっちりした安定感があります。スポーツと同じで、上半身にも自由度が出るので、十分なパフォーマンス力が発揮できます。チェアスキーのシートと義足も、作っていただいています」

僕は、モンスターをスーパーモンスターにするお手伝いがしたい

僕は、モンスターをスーパーモンスターにするお手伝いがしたい

数多くのトップアスリートの活躍を裏側で支えてきた中島さん。最近一番ハマっているのは、ウィルチェアーラグビーだという。

「リオパラリンピックの前に、池崎大輔選手から電話がかかってきたのが、始まりでした。彼をはじめ、ウィルチェアーラグビーの選手たちと知り合ってまだ1年ほどしか経っていません。言うたら、今、チェアスキーをスタートした頃と一緒の状態です。これまでの僕らの実績は関係ないんです。むしろ、それを捨てなあかんのですね。極論を言うと、作ることより、捨てる方が面白いですね。だって、勇気要りますやん」

「強い選手って、案外悩んでるんですよ。比べる対象がない反面、他から追いかけられるし、危機感も人一倍強い。願わくは、僕は、モンスターをスーパーモンスターにするお手伝いがしたいです。振り返ってみると、弱い人を強くするための一番の近道は、強い人をさらに強くするために築き上げたノウハウが役立っている気がするので。もし、世界最強と言われているウィルチェアーラグビーのライリー・バット選手と会う機会があれば、言いますよ。“俺に任してみてみ。もっとモンスターになれるで”って(笑)」

右側に立てかけてあるのが、製作中のスロープだ。

廃校を利用した新たな取り組みとは

パラスポーツのシート関連製作など、技師としての仕事とは別に、中島さんが今、熱心に取り組んでいることがある。

「ここから10分くらいのところに廃校になった小学校があるんですよ。ウィルチェアーラグビーの選手たちの練習場として使えるように交渉したんです。明後日が第1回目の練習なんですが、住宅改修のノウハウを活かして、傾斜のゆるいスロープなどを取り入れました。今、作っている最中なんですけどね。ウィルチェアーラグビーの車いすは他の競技と比べてかなり重たいですし、握力のない選手も多くいます。彼らにとって、より便利な空間として使ってもらえたらいいなと思います」

長年培ってきた技師としての確かな技術力と審美眼。聞いていて爽快な気持ちになるほど、歯に衣着せぬ物言い。そして、物づくりに対するアスリート顔負けの一本気な姿勢。「続けることより強いものはないと信じてやっています」―どれほど心で思っていても、さらりと言葉にできる人がどれほどいるだろうか。透徹した人間的魅力を放つ技術界の異端児、中島博光。彼の人柄と情熱に引き寄せられるように、今日もアスリートたちは川村義肢の扉を叩く。

長年培ってきた技師としての確かな技術力と審美眼。聞いていて爽快な気持ちになるほど、歯に衣着せぬ物言い。そして、物づくりに対するアスリート顔負けの一本気な姿勢。「続けることより強いものはないと信じてやっています」―どれほど心で思っていても、さらりと言葉にできる人がどれほどいるだろうか。透徹した人間的魅力を放つ技術界の異端児、中島博光。彼の人柄と情熱に引き寄せられるように、今日もアスリートたちは川村義肢の扉を叩く。

川村義肢

http://www.kawamura-gishi.co.jp/

戦争で手足を失った人たちのために

戦争で手足を失った人たちのために 中島博光さんは、18歳で同社に入社して以来30年、技師として研鑽を積んできた。2000年にチェアスキー選手のシート製作を手掛けたことをきっかけに、車いすマラソンや車いすバスケットボールなど、さまざまなパラスポーツのシート関連製作に携わってきた。現在は、国内外のトップアスリートから依頼を受け、数多くのシートや関連部品の製作にあたっている。

中島博光さんは、18歳で同社に入社して以来30年、技師として研鑽を積んできた。2000年にチェアスキー選手のシート製作を手掛けたことをきっかけに、車いすマラソンや車いすバスケットボールなど、さまざまなパラスポーツのシート関連製作に携わってきた。現在は、国内外のトップアスリートから依頼を受け、数多くのシートや関連部品の製作にあたっている。 ここは、本気のアスリートが集うミラクルな秘密基地

ここは、本気のアスリートが集うミラクルな秘密基地

物づくりにかけるエネルギーは、いつだって同じ

物づくりにかけるエネルギーは、いつだって同じ これまで中島さんたちが手を携えてきたマシンの総数は98台。(2017年8月時点)001がチェアスキーの狩野亮選手、002が森井大輝選手というように、一台ずつシリアルナンバーが振られている。上記は、チェアスキーの鈴木猛史選手のために製作中のシートだ。

これまで中島さんたちが手を携えてきたマシンの総数は98台。(2017年8月時点)001がチェアスキーの狩野亮選手、002が森井大輝選手というように、一台ずつシリアルナンバーが振られている。上記は、チェアスキーの鈴木猛史選手のために製作中のシートだ。 オーダーメードで手に入れた体の自由

オーダーメードで手に入れた体の自由 僕は、モンスターをスーパーモンスターにするお手伝いがしたい

僕は、モンスターをスーパーモンスターにするお手伝いがしたい

長年培ってきた技師としての確かな技術力と審美眼。聞いていて爽快な気持ちになるほど、歯に衣着せぬ物言い。そして、物づくりに対するアスリート顔負けの一本気な姿勢。「続けることより強いものはないと信じてやっています」―どれほど心で思っていても、さらりと言葉にできる人がどれほどいるだろうか。

長年培ってきた技師としての確かな技術力と審美眼。聞いていて爽快な気持ちになるほど、歯に衣着せぬ物言い。そして、物づくりに対するアスリート顔負けの一本気な姿勢。「続けることより強いものはないと信じてやっています」―どれほど心で思っていても、さらりと言葉にできる人がどれほどいるだろうか。