約100年にわたる歴史の中、定番といわれるものから、時代ごとのテクノロジーを詰め込んだものまで、様々な名品が世に送り出されてきたスニーカー。街を歩くほとんど人の足元を飾るだけではなく、多くのコレクター存在するほどマーケットは拡大され、今や一大産業として世界的なブームが続いている。そこで今回HERO Xが注目したのは、スニーカーをはじめとするスポーツウェアを製造・販売するPUMA(プーマ)と、技術の応用から、斬新かつ芸術的な研究を行う「MITメディアラボ」がタッグを組んだ実験的なプロジェクト「Adaptive Dynamics: Biodesign project」が開発した“生きたスニーカー”である。

プロジェクトの主役は、

人間でなくバクテリア

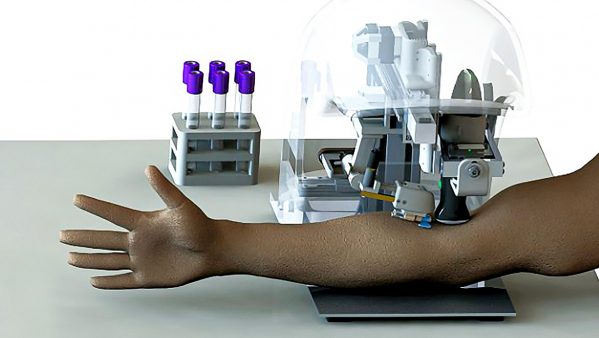

なんでスニーカーにバクテリアなの? って思いますよね。このプロジェクトはバイオテクノロジーを活用しバクテリアに呼吸させ、学習させるのが目的。 もう少し詳しく説明すると、スニーカーのアッパー部分にある無数の空洞に、使用者の熱で活性化するバクテリアを住まわせることで、その人が持つ足の形状からわずかに生じる隙間を抜ける熱の通り道に合わせ変形させる。そして下からは、3層からなるソールの最上部にもバクテリアを生息させ、使用者の汗に反応することでph由来の化学物質を放出しながら生体情報を学習させ足にフィットさせていくというのが、どうやらこのスニーカーのからくりのようだ。

そして、ソール部分の第2層には薄型の電子基板、第3層には電池とマイクロコントローラーを埋め込むことで蓄積されたデータをグラフ化し、スマホなどのデバイスに情報を送信。活動パターンを分析しながら自分に合った運動を可能としている。

また、熱により二酸化炭素で袋を膨らませるイースト菌と、2種類のバクテリアが、靴の形状にフィットしていく「アダプティヴ・パッケージング」と名の付いたスニーカーの梱包袋もすごい。

このような開発が行われていることにより、人間が持つ創造力の素晴らしさにあらためて感動できた。将来的に、この“生きたスニーカー”がスポーツ界の常識を変えることを想像すると、夢は膨らむばかりである。

[画像、動画引用元:MIT Design Lab https://design.mit.edu/projects/puma-biodesign]