足を広げた昆虫のような機体が、空へ向かって浮上していく…! 見ているだけでワクワクしてくる紹介動画だが、この中で荷物を携え空へと旅立っていったのは、株式会社SkyDriveが開発した「カーゴドローン」。このたび、荷物の運搬に特化した産業用ドローンとして、大林組や協力会社数社との共同実証実験と予約販売が開始された。

ここ数年で、一般向けとしても急速に普及し始めたドローン。実はドローンは、機体の重さや用途別に、大きく3つに分けられる。トイドローン、ドローン、産業用ドローンとあるが、このうち産業用ドローンとは、文字通り農業や建設、測量など、産業向けに作られたものを指す。比較的機体が大型化かつ高性能なことが特徴で、空撮はもちろん、農薬の散布や測量、害鳥・害獣除けのパトロールなど、さまざまなシーンで利用が見込まれる。

幅広い産業用ドローンの用途の中でも特に注目したいのが、荷物の運搬だ。現在多くの建設現場では、自動車やヘリコプターが進入できない山間部などへの資材の輸送は、なんと人力で行われている。ただでさえ重い資材を、足場が悪い山間部や高所で運搬するのは、とんでもない重労働。危険が伴うほか、当然時間もかかる。さらに、働き手不足の影響により、優れた腕を持つ技術者や職人までが資材運びに駆り出されるケースも少なくないという。技術を持った働き手が、能力を現場で十分に生かしきれない事態にもつながりかねない。

そこで、働く人たちの安全確保と現場全体の生産性向上を目的に開発されたのが、「カーゴドローン」だ。その最大積載量は30kgで、主な用途は自動車やヘリコプターの進入が難しい建設現場への資材運搬としている。試算によると、山間部で20kgの荷物40缶を1km往復する場合、人が運搬すると約1週間(3人で実施した場合)かかるところを、「カーゴドローン」の場合は1〜2日で運ぶことが可能になるという。

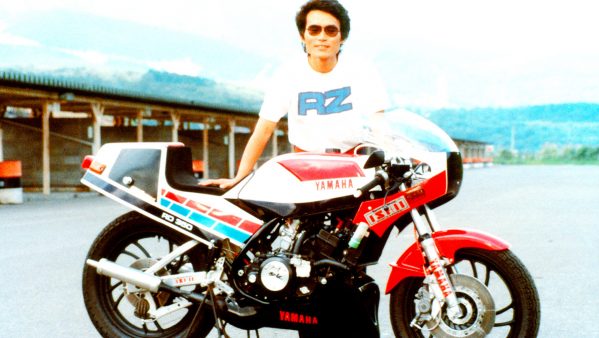

「カーゴドローン」を開発した株式会社SkyDriveは、航空機・ドローン・自動車のエンジニアの有志団体メンバーを中心に発足したスタートアップ企業。「空飛ぶクルマ」の開発を手がけるなど、航空機・ドローン分野の専門家集団だ。そんな同社が航空機開発で培った優れたノウハウは、カーゴドローンの高い安全性と信頼性を実現している。現在は大手ゼネコン・大林組などの企業と実証実験を行っており、現場での実装化に向けて着々と調整が進行中だ。

こうした荷物輸送についての取り組みは地上でも始まっている。アメリカの自動車大手メーカー、フォードがイメージムービーを公開しているのがこちらだ。

参考記事:http://hero-x.jp/movie/7148/

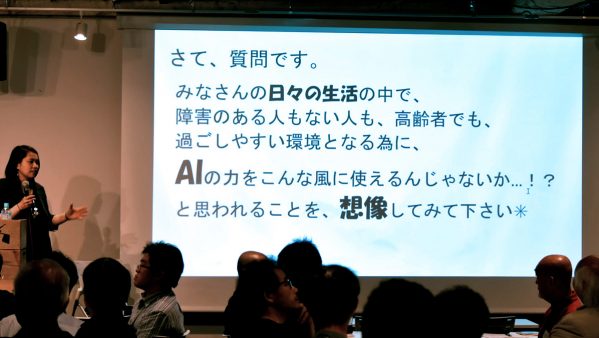

日本各地で大規模な災害が増加するなか、これら輸送系の技術は災害時の救援物資運搬手段としても注目を集めつつある。実用化が進めば私たちの暮らしを守る役割を果たしてくれることになりそうだ。

[TOP動画引用元:https://skydrive2020.com/]