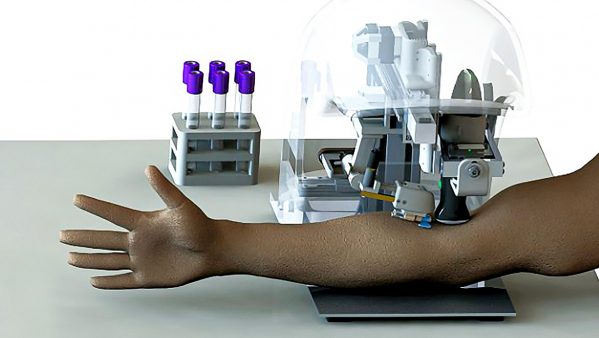

米国防衛省高等計画局(DARPA)が主導するプロジェクトの一環で、上腕を切断した人向けのロボット義手が実用化。モビウス・バイオニクス(Mobius Bionics)社が量産を担当した最先端義手は「ルーク(LUKE) アームス」と名付けられ、国立ウォルター・リード軍病院に2セットが寄贈された。LUKEとは、Life Under Kinetic Evolutionの略だが、世界中の誰もが知っているSF映画『スター・ウォーズ』の主人公、ルーク・スカイウォーカーの名にちなんでいるという。つまり、彼が劇中で装着している高性能な義手をイメージしているのだ。その驚くべき機能とプロダクトデザインに迫る。

生活の質を飛躍的に向上させる繊細な動きが可能に

1980年に公開されたSF映画の代名詞『スター・ウォーズ エピソード5/帝国の逆襲』で、主人公のルーク・スカイウォーカーは、宿敵のダース・ベイダーに右腕を切り落とされる。それ以後、劇中の彼は高性能の義手を装着するのだが、約40年前には空想でしかなかった繊細な動きをする高性能義手は、もはや現実のものとなりつつある。

DARPAは、上腕を切断した人向けのロボット義手を作るべく2006年にプロジェクトを発足させた。開発を担ったのは、パーソナルモビリティー「セグウェイ」を発明したディーン・カーメン氏が率いるDEKAリサーチ&デベロップメント。DARPAと復員軍人局(VA)等の協力を得て、より細やかで自然に近い動きをする義手を目指したという。

完成プロダクトは「ルーク アームス」と名付けられ、モビウス・バイオニクス社により量産を開始。2014年には米食品医薬品局(FDA)から医療機器の承認を受けた。そんな流れを経て、2017年、ついに軍病院に2セットが納品され、具体的な実用が始まった。

バッテリーで駆動する本体は、関節に該当する部分が最大10軸あり、それらは同時に作動させることが可能だ。腕を頭の上まで持ち上げたり、背中に持っていくこともできるため、ユーザーが日常生活でできるパフォーマンスの幅は飛躍的に広がる。

さらに、力加減をコントロールするためのセンサーが組み込まれているため、ミルクをコップに注いだり、ぶどうをつまんだり、というような繊細な動きも可能だ。

そんな「ルーク アームス」の操作は、切断された部位の皮膚に調節接触するソケットの電極から筋電位を取り込む方式のほかに、足の甲の動きを無線でアーム側に送信する方式も選択できる。加えて、重量やサイズ感は、一般的な成人男性の腕にほぼ近づけているため、ユーザーにも広く普及することが期待される。

スター・ウォーズで描かれた夢のテクノロジーの実現へ、世界はまた1歩近づいたのだ。

[TOP動画引用元:https://youtu.be/hEltvQx583g]