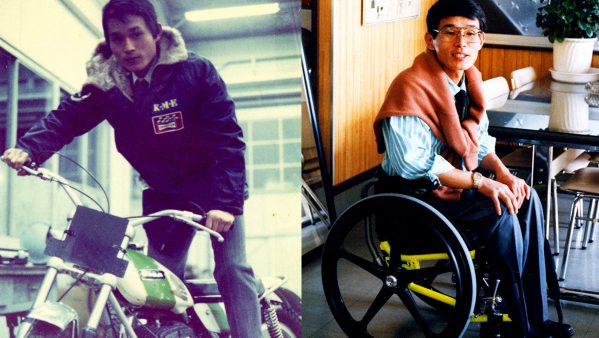

バイクを愛し、エンジンやパーツの開発者としてだけでなく、モーターサイクルレースのライダー、ジャーナリストとしても活躍した故石井重行氏。株式会社オーエックスエンジニアリングを創業した同氏は、1984年にバイク試乗中の事故で脊髄を損傷した。そこから「既存の車いすは自分が乗りたいと思えるものがない」という理由で、車いす作りを開始する。その後、石井氏が手掛けたプロダクトは、いつしか世界中のパラアスリートが注目する唯一無二の“名機”として認められるまで進化を遂げる。と同時に、それまで日本で定着していた車いすのデザインや機能はもちろん、ユーザーやメーカーの価値観も一変させた。車いすの歴史を変えた男、石井氏の軌跡を追った。

乗りたいものがないなら、自分で作る

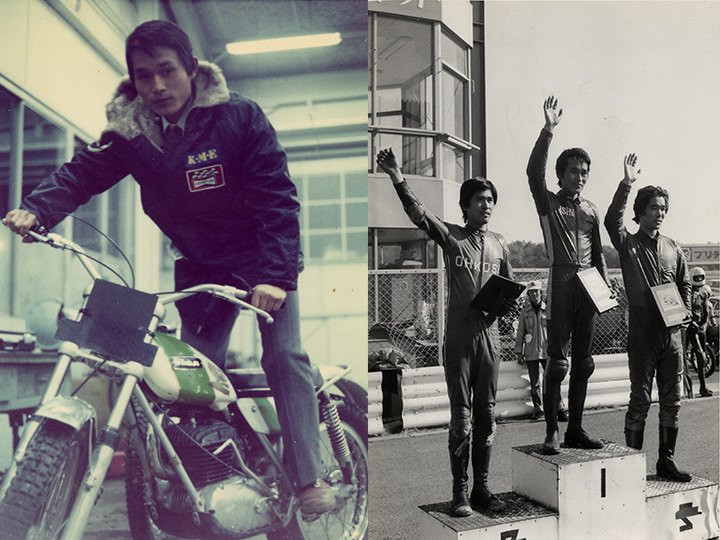

有能なエンジニアだった石井重行氏は、自分でチューンナップしたバイクで数々のレースに出場していた。

若かりし頃からモータースポーツの魅力に取り憑かれ、ヤマハ発動機に入社してからはエンジニアとして活躍していた石井氏。独立し、1976年には「スポーツショップ イシイ」を設立する。当時からバイク業界では腕の立つエンジニアとして有名だったが、それだけではなく、バイク雑誌で記事も書き、ジャーナリストとしても活動。多くのレースにも積極的に出場した。

東京・箱崎にオープンした「スポーツショップ イシイ」。こちらは、1980年代初頭のお店外観。

そんな自分の好きなバイクの世界で、自由に飛び回っていた最中に事故は起きた。テストライディング中にハンドル操作を誤って転倒したのだ。脊髄を損傷した石井氏は、歩くことができなくなった。

現場に復帰した石井氏が、もっとも失望したことは、自分が乗って外に出たいと思える車いすがなかったことだった。ずっとオートバイの世界で、デザインも機能も最高のものを追い求めてきたが、自分が毎日乗らなくてはならない車いすは、画一的なデザインしかなく、乗り心地も満足がいかなかった。

「乗りたいものがないなら、自分で作る」。そう決意し、それまでバイク業界で培った技術を生かし、車いす作りを始めた。

1990年、ドイツで開催された自動二輪車・自転車展「IFMAショー」の視察に訪れた石井氏。このとき、現地の記者に自作の車いすを絶賛され、それがきっかけで事業化を決意したという。

1992年、日常用車いす“01−M”の生産開始

障がいを負って車いすを購入する場合、国が定めた基準額内の価格のものであれば、ユーザーの負担額は基本的に1割(所得等に準ずる)で済む。そのため、日常用車いすに対してハイスペックのものを求める者は少ない。ましてや石井氏が事故を起こした1980年代に、“カッコ良い車いす”を本気で欲しがるユーザーもそれを作ろうとするメーカーも皆無だった。

会社は“スポーツショップ イシイ”から、1988年に“株式会社オーエックスエンジニアリング(以下OX)”となり、「未来を開発する」を合言葉に、エンジン開発などにも着手。それと並行して、1989年には正式に“車いす事業部”を発足させた。そして1992年に、OEMというかたちで石井氏の理想が詰まった日常用車いす“01−M”の生産を開始する。

ほぼ、すべてのパーツを内製するしかなかった

“01−M”は、当時オートバイによく使われていたアルミの削り出しパーツを多用しているのが特徴だった。本来であればパーツ専門の業者から買い付けて組み上げるのが一般的なメーカーだが、当時はまだOXの認知度は低かったため、取引きしてもらえる業者はほとんどいなかったという。そのため、ほぼすべてのパーツを内製した。だから初代の車いす“01−M”は、当時の価格で21万円ほどになった。これは、一般的な車いすの倍の価格設定。ブランド力もない状態で、それだけの価格のものを売るのは難しかった。

赤字が続く中でも、石井氏は、車いす作りを止めなかった。そんななか1995年、OXの自社生産モデルとして発売した日常用モデル“MX-01”が、「中小企業優秀賞(工業デザイン部門)」や「福祉機器コンテスト優秀賞」、「グッド・デザイン(医療・健康・福祉部門)中小企業庁長官特別賞」といった数々の賞を受賞する。それらをきっかけに、専門家のみならず一般ユーザーにも、OXの車いすはデザイン性も機能性も高いという認識が浸透していった。

1995年に発売した“MX-01”。OX製車いすが、社会的にも認められる大きなきっかけの一つとなった日常用モデル。

パラアスリートたちからも絶大な信頼がある

石井氏は、“MX-01”を作った時点で、「やれるだけのことはやって、できるだけのものはできた」と語ったそうだが、“MX-01”発売以後、ようやくOXは、ビジネス的にもブランドとしても独自の地位を築き始めた。

OXの車いすは、日常用モデルがメインだが、自社生産を開始してすぐに、テニス用やバスケットボール用などの競技用モデルも手がけてきた。パラリンピックに関していえば、1996年のアトランタ(4個※カッコ内は獲得メダル数)大会以後、シドニー(17個)、アテネ(19個)、北京(18個)、ロンドン(14個)、リオ(16個)とOX製の車いすを使用したパラアスリートたちが、コンスタントに数多くのメダルを獲得している。冬季大会も合わせると、これまでの獲得メダル数は優に100を超える。国内シェアでいえば、陸上競技が約7割、テニスにいたってはほぼ10割に近い。かのプロ車いすテニスプレーヤー、国枝慎吾氏もOX製モデルを愛用している。

そもそもは、石井氏本人が「外に出かけたくなる車いす」を作るために始動したモノづくりは、今や世界のトップパラアスリートたちから信頼され、最高のパフォーマンスを生んでいる。石井氏のスピリッツは受け継がれ、東京2020へ向けて、その進化スピードはさらに加速している。

こちらはテニス用モデルとして1993年に発売した“TR-01”。

陸上競技で圧倒的な国内シェアを誇るOXの車いす。社内にはオリンピックで使用された歴代モデルのフレームの断面なども展示してある。

石井重行(いしい・しげゆき)

1948年、千葉生まれ。1971年にヤマハ発動機に入社し、エンジニアとしてのキャリアをスタートさせる。5年後、28歳のときに独立し、東京・北篠崎でオートバイ販売会社「スポーツショップ イシイ」を設立。1984年にテストライディングの際に転倒事故を起こし、下半身不随となる。1988年に株式会社オーエックスエンジニアリングを設立すると車いす事業部を発足させ、本格的に車いすの開発を始動。1992年OEMで手掛けた初めての日常用車いす“01-M”を発売。翌年には4輪型テニス車“TR-01”、4輪型バスケットボール車“BW-01”を発売した。以後、パラスポーツ用車いすとしては、陸上競技、テニスともに国内トップシェアになるまでに成長させる。2012年12月31日64歳没。