設計ソフトの会社としてスタートした「ダッソー・システムズ」は、パーツ単体の設計という川上から、製造、販売など川下へ向かう流れすべてをシームレスに連携させてきた。そして、最新のシステムでは、3Dデジタルツインを中心に置き、プロジェクトが目指す「エクスペリエンス(体験)」を関係者全員で共有する仕組みを構築。関係各所を小さな円に収めることで、画期的な製品開発を可能にさせている。後編では、そんな未来の仕組みが社会をどう変えるのかについて話を聞いた。

役職よりもアイデアのある人が重要な時代

「弊社の3DEXPERIENCE プラットフォームを使うと、役職よりもアイデアのある人やコミュニケーション能力の高い人がキーパーソンになっていきます。コラボレーションの時代というわけです。日本はまだ人間関係に縛られている会社が多いですが、多くの国ではこのようなアジャイル型の開発が進んでいます。そうでないと、スピーディな時代に間に合わないですから」

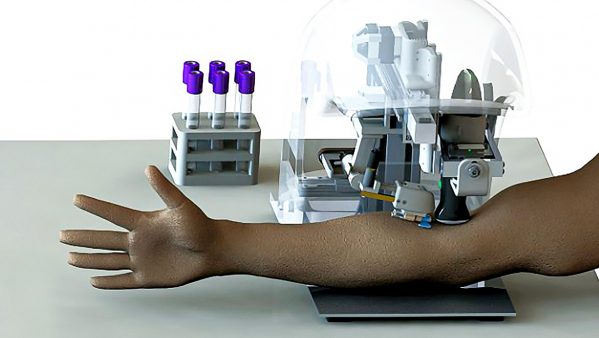

このシステムは、航空機やクルマといった大型のものだけでなく、ペットボトルや香水の瓶、医薬品など、さまざまなジャンルで使用されている。もちろん、設計した容器はどれほどの圧力に耐え、どんな化学物質を入れると溶けてしまうのかなどもシミュレーション可能だ。最近では、シンガポールの街をすべて3Dモデル化し、3Dモデルをベースに各省庁や事業者が協業していく例も。彼らは、どんな公共サービスが有効か、どう発展させれば渋滞の緩和ができるかなどをシミュレーションして議論している。

パーソナライゼーションもスムーズになる

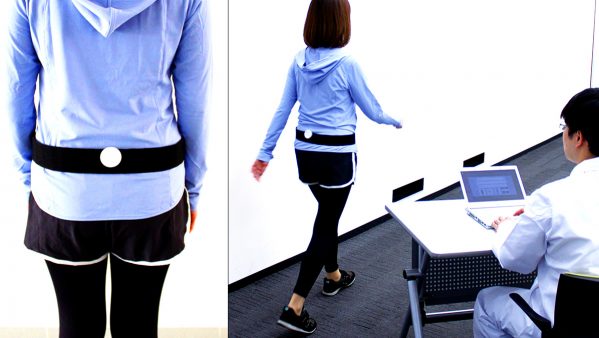

「先日記事にしていただいた、ミッドソールを3Dカスタマイズできるエコーのシューズ(http://hero-x.jp/article/6706/)にも、ダッソー・システムズの技術が使われています。伝統的な靴作りの手法では、オーダーシューズの制作に何ヶ月もかかります。それを否定するものではありません。では、3Dプリンターさえあればすぐにミッドソールができるのかといえば、そう簡単な話でもありません。3Dスキャンしたお客さまの足型データと歩き方のデータを組み合わせ、どのようにミッドソール製品に反映させるのか、ミッドソールのデザインをどう3Dプリンターへ伝達するのか、最適な材料は何かなど、いろいろと難しい問題があります。ここでも油断するとサイロができてしまうわけです。エコーの条件では、計測、デザイン、材料、製造など各分野の知見をあらかじめ組み合わせて、コンピュータ・プログラムの中に「テンプレート」(定型)として保持しています。そうすることで、店舗にエンジニアがいなくても、お客さまの足型や歩容のデータを自動的に最適なカタチに落とし込むことができる。あとはソフトウェアが最適なデータで3Dプリンタに伝達し、カスタマイズされたミッドソールの出力へとつながっていくのです」

製造に関する技術的なデータだけでなく、お客様のパーソナルデータなど、周辺環境をすべてプラットフォームに集約させるこの方法。さらに IoT 化することで、パーソナライゼーションもスムーズになるのだ。

「私たちは生産性の効率化のためにソフトウェア開発をしているわけではありません。手動で設計していた時代から考えれば、企業と消費者の関係性も含めて世の中は大きく変わっています。そんな時代に、まったく新しいものづくりを目指す人たちをサポートしたい。エコーのシューズも、“カスタマイズされたインソールがすぐにできます”というだけの話ではありません。たとえば他の業態に応用したと考えてみましょう。靴やカバン、家具なども、お客様独自のデータに合わせて3Dプリンターで出力できるようになったら、バックヤードも運送費もいらなくなります。ひょっとしたら小売店もいりませんね。それくらい大きなインパクトのある話なんです」

未来は、AIによる自動設計が一般化する

現在、テスラ社で知られるイーロン・マスク氏が構想する次世代交通網『ハイパーループ』の構想過程でも、ダッソー・システムズのツールが使われている。

「まだ始まったばかりですが、今後は AI による自動設計が進んでいきます。メカニカルな機能しか求められない、デザイン性を必要としない部品であれば、人間が設計する必要はないですよね? そこに時間をかけるのは無駄なわけです。以前、ある企業の熟練設計者10名と弊社の AI でコンペティションをしたことがあります。その部品に必要な仕様をすべて入力して30分計算させて出た答えは、熟練設計者と同じ強度を誇りながら、重量はその半分でした。その企業はすぐに当社とのビジネスを決めてくれました(笑)」

クリエイティブな人材が未来を生む

熟練した職人技を誇る日本だが、現代の消費者は過度な品質よりも新しいアイデアや画期的な商品を好む傾向がある。品質は徐々に上がっていけばいいという考え方だ。そんな時代には、AI に任せていい部分は任せ、よりクリエイティブな場所に人材を回し、さまざまな専門家とコラボレーションしていくほうが有用といえる。

「職人技はキャピタライズ(資産として引き継ぐ)することができません。しかし、彼らのナレッジやノウハウをプラットフォームに入れ込むことができれば、次世代の人が誰でも使うことができます。彼らはナレッジやノウハウをもとに、新しい時代に合ったスキルを構築していく。そうした形での知識や技の継承が可能になったわけです」