目次

現在、日本には離島の生活に必要な航路が約300あるといわれている。しかし、その1/3以上がすでに赤字という状況。島の過疎化も進むなか、新たな水上交通の構築は喫緊の問題でもある。そんな社会課題を解決すべく、これまでロボット開発に従事してきたメンバーが目指すのは、環境に優しいEVを使った自律航行船によるオンデマンド型水上交通。その全貌に迫った。

自律航行技術の開発が今注目を集めている

クルマの自動運転や空飛ぶドローンなど、自律化したモビリティの未来はますます身近なものとなっている。そんな中、船舶をはじめとする水上モビリティへの関心も高まっている。

日本政府は2025年に自動運航船の実用化を目指すと発表。さらに、2040年には船による国内貨物輸送(内航船)の半数を無人化する計画もしている。実現した場合、日本財団の試算によれば1兆円の経済効果があるという。

そんな中、大阪堺市の堺マリーナ内に本社を置く株式会社エイトノットでは、「EVロボティックボートによるオンデマンド型水上交通」の実現を目指し、自律航行技術の開発を続けている。代表取締役の木村裕人氏に話を訊いた。

「私はもともと、ダイビングやサップ、クルージングなど、マリンレジャーが趣味だったんです。でも、海は広大なのに、ボートで行けるレストランなど目的地となる場所が少ないのが悩みでした。それを解決するためには、より多くの人にマリンレジャーやボートに興味を持ってもらうしかない。そうなって初めて、新しい経済圏やエコシステムが立ち上がってくるわけですから」

より多くの人に海を解放し、興味を持ってもらうためにはどうするか? そこで考えたのが、船の操縦を自動化・自律化させることだった。とはいえ、すでに日本政府も2025年に自動運航船の実用化を目指しており、大手造船会社が続々と参入している分野でもある。エイトノットはどのように勝負するのだろうか?

小型船舶の自律航行・自動運転は

まだ誰も完成させていない

「一番の違いは、社会実装までのスピードだと思います。大手造船会社による貨物やタンカーといった大型船の自律化は、より高い安全性が求められます。また、船長の役割り以外にも専門性の高い船員が担ってきた場所が多く、技術で置き換えなければいけない箇所もたくさんあります。

一方、我々がやろうとしているのは小型船舶であり、船長に委ねられている権限が多い世界。小型なので取り回しもしやすく、法律も大型船に比べれば厳しくないので、実証実験もやりやすい環境ではあるんです」

エイトノットが目指す「EVロボティックボートによるオンデマンド型水上交通」とは、簡単に言えば、新たな「水上移動インフラ」の構築にある。そのため、自律航行(決まった航路を走る)または、自動運転(目的地に向かって走る)できる船を作ることは手段であり、目的ではない。

「新しいテクノロジーやサービスは、良いものか悪いものか、実物を見るまで誰も判断できないですよね。社会にどういうインパクトがあるのかも含め、まずはモノを見せることが大事だと思うので、船というハードの開発から進めています。

というのも、小型船舶の自律航行・自動運転に関しては、まだ明確な完成形がどこにもないんです。海外でも研究されていますがプレイヤーも少なく、あったとしても無人貨物ドローンや無人の水上監視船のようなもの。我々は水上移動に関するインフラを作りたいわけで、そういったサービスを開発している会社は、私の知っている限りありません」

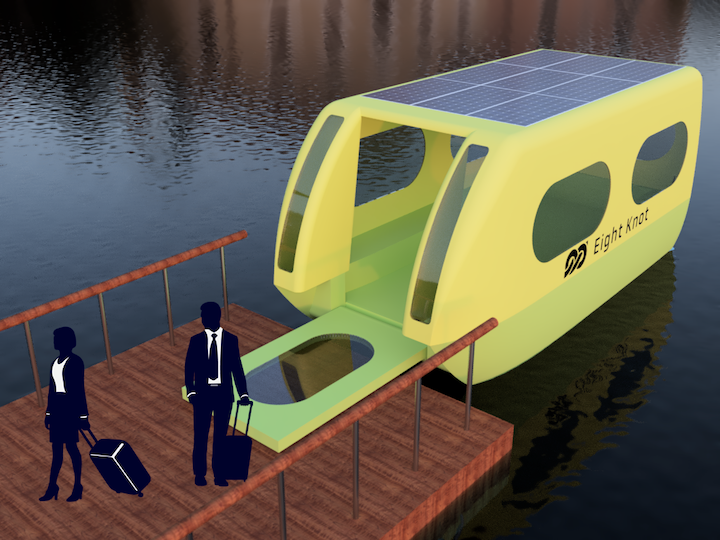

EVロボティックボートの参考イメージ

自律航行船による水上オンデマンド交通が

離島の生活を変える

同社が考えるサービスは、2021年4月にひろしまサンドボックス「D-EGGS PROJECT」に採択された。広島県が中心となって運営されているプロジェクトであり、ニューノーマル時代の課題をデジタル技術を通じて解決するアイデアを広く募集。採択されたあかつきには実証実験を行い、短期間で事業を成長させていく使命を持ったプログラムだ。

「瀬戸内海には離島が多く存在し、生活の足となる航路がたくさんあります。しかし、今やその存続が危うくなっているんです。理由のひとつは、離島エリアの過疎化により利用客が減っていること。また、現在運航している船の多くは30~40年前に建造されたもので、維持費や修繕費が経営を圧迫しています」

他にも、船員の人手不足という問題もある。小型船舶を活用したオンデマンド型交通が誕生すれば、大型船よりも維持費や保守費用が抑えられ、さらには必要なときにだけ船が行けばいいので大幅なコストダウンが見込まれる。

「完成形のイメージとしては、アプリで好きなときに呼べる水上版のタクシーです。離島では定期船のスケジュールに合わせて皆さん生活されています。そこが解消できれば生活に自由度が生まれ、離島の魅力向上にもつながる。ニューノーマルと呼ばれる時代において、離島でのワーケーションや移住も促進されるでしょう。海や島が好きで移住したくても、利便性の面で二の足を踏んでしまっている人は多いと思うんです」

実証実験は、2021年8月後半より開発拠点である大崎上島(広島の竹原港からフェリーで約30分の離島)で行われる。実証実験艇は20フィート(約6m)。実験とはいえ無人で走らせてはいけないため、小型船舶免許を持っている人が乗り込み、自動運転で走らせながら何かあれば手動に切り替える。

実証実験艇。「基本となるセンサーは、GPS、IMU、カメラ、そしてLiDARです。コストを下げるためにも、最初からセンサーを増やすのではなく、実験を重ねながら必要に応じて足していく予定です」

海という特殊な環境を

独自のアルゴリズムで制御する

同社の技術トップは、長年ロボット開発を行ってきた人物。大の乗り物好きで、2008年のロボカップ世界大会で優勝した実績もある。

「ロボットでも車でも船でも、動くものを制御するという意味では同じです。ただ、潮の流れや波など、水の動きの原理はまだ世界的に解明されていない。そのぶん制御が難しく、実験してみないとわからないことばかりですが、我々の強みは制御に関するアルゴリズムにあると考えています」

海という環境は秒単位で変化し、一度として同じ条件になることがない。さらには風の影響やデジタル機器の弱点でもある塩害など、さまざまな問題をクリアしなければならない。また、車と違ってブレーキがないという点も大きなハードルとなる。

「まずは大崎上島と生野島を往復させながら、日用品の搬入と不用品の搬出を行っていきます。そこでさまざまなデータを蓄積して、AIの精度を高めていければと考えています」

開発拠点であり実証実験の場となる大崎上島。島内には共同研究をしている広島商船専門学校もある。

実証実験を終えた後は、2023年を目標に物流サービス(貨物船)からスタートしていく。その後、2025年までに人を乗せる旅客サービスを展開していく予定だ。

「島の方々をはじめ、応援してくださる声が大きいことが励みになっています。皆さん日常生活で不便は感じていたものの、仕方がないと諦められていたようなんです。いつの日か、我々の技術で皆さんの笑顔を増やしていければと考えています。また、誰もがボートを使って気軽にレジャーを楽しむ時代がくればと思っています。日本は島国ですので、社会インパクトは大きいと確信しています」

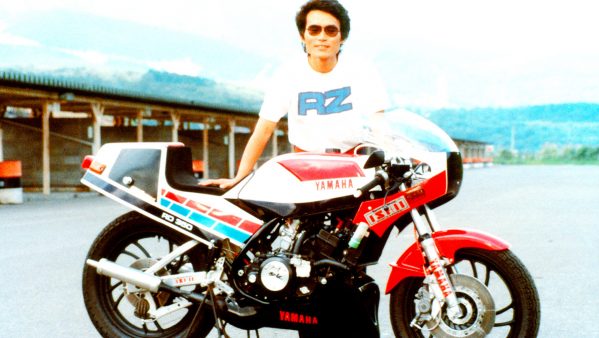

木村裕人(きむら・ゆうじん)

株式会社エイトノット 代表取締役CEO 共同創業者

カリフォルニア州立大学を卒業後、アップルジャパンを経て、デアゴスティーニ・ジャパン入社。コミュニケーション・ロボット「ロビ」をはじめとするロボティクス事業の責任者を務める。その後、バルミューダにて新規事業立ち上げを担当し、フリーランスを経て起業。ボートやSUP、ダイビングなどマリンレジャーを趣味とする。一級船舶免許所持、AOWダイバー。

関連記事を読む