目次

「空気と景色は綺麗だけれど生活するにはちょっと不便」そんなイメージの離島暮らし。ところが、こうした固定概念を覆すサービスが始まろうとしている。ドローンイノベーターも注目する離島での実証実験。その取り組みはいかなるものか。

“欲しいものが思い浮かばない”

いきなりぶち当たった利用者からの言葉

「運んでほしいもの? 特に思いつかないね~」長崎県にある五島列島でヒアリング調査を行っていた保理江裕己氏は正直、面を食らった。五島市が2019年に立ち上げたドローンアイランドプロジェクト。プレゼンを勝ち残り、実証実験の実施企業に選ばれたANAホールディングスでこのプロジェクトを仕切るのが同社のデジタル・デザイン・ラボ ドローン/エアモビリティ事業化プロジェクト(当時)のリーダー、保理江氏だ。ワーケーションや小中学生の「しま留学」など、近年面白い取り組みを続けてきた五島市が、新たなプロジェクトとして考えたのがドローンを使って島民の暮らしを便利にするということ。ところが、当事者である島民にニーズを聞く調査では、なかなか希望が上がらない。この島での暮らしで満足している島民にとって、「運んでほしいもの」という質問は漠然としすぎた難しい質問だったようだ。しかし、いざ自分の暮らしに直結する便利さを経験すると、風向きは変わった。

五島列島の一角にある五島市は、長崎県の西方海上100キロメートルほどに位置する大小152の島々からなるエリア。11の有人島と52の無人島があるのだが、中には、商店などが全くないという島もある。島で暮らす人々は、そこでの暮らしが当たり前となっており、いざ「欲しいもの」と聞かれても、何が必要なのかがなかなか見えてこない。そんな中、ドローンでの輸送実験に最初に手を挙げてくれたのは医療機関だったという。

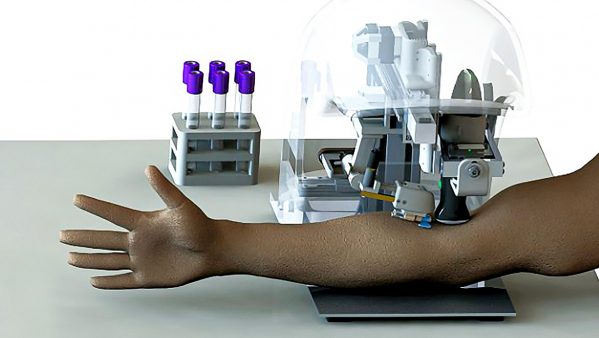

それぞれの島を結ぶのは船。運行表では、便は毎日あるのだが、実際はそうでもない。海が荒れた日は当然のことながら船は出航しない。もちろん、緊急時には医療ヘリも飛んでくるが、本島で受けられるような身近な医療サービスについては不便な状態が続いていた。「例えば、血液検査をしても、結果が翌週まで伝えられない状況がありました」(保理江氏)。

島の医療関係者に物資を手渡す保理江氏。

小さな島では医師が常駐していないこともある。巡回診療を行う医師が診療所や患者宅で血液検査のための採血をしても、検査機関のある本島に血液を運ぶ手段は船しかないため、たとえ船が出航しても結果を受け取るのは翌週となる。「医師は、翌日には別の島で往診するため、次の巡回診療まで、検査結果を伝えられないんです」と保理江氏。ところが、ドローンを使うと患者は即日データを手にすることができるようになった。

「午前中に採血してドローンで福江島に飛ばし、即検査にかけると、午前中の間に検査データを知らせることができたんです」(保理江氏)。つまり、島内に医師がまだいる間にデータを医師に渡せるため、結果を敏速に伝えることが可能になったのだ。こうして利便性を実感した島民を皮切りに、次々とリクエストが上がるようになった。

ドローンで商品の即配を実現

コンビニとのコラボ

長崎での実験に平行して動いていたのが福岡市での取り組みだった。実は福岡市にもいくつかの離島がある。2010年には玄界島という島での実証受験を開始、続いて実験をはじめたのが本島側の船着き場から船でわずか10分のところに位置する能古島(のこのしま)だ。数年前に島で唯一の商店が廃業したため、島民は日用品を揃えるのにもわざわざ船で渡る必要があった。他の離島に比べると本島との距離は比較的に近いとはいえ、日々の暮らしのこととなれば島民にとってはかなり負担だ。そこで、本島側の船着き場周辺に店舗のあったセブン-イレブンが、月に数回、移動販売車で島に渡り、島内数カ所で移動販売を行うようになっていた。とはいえ、常時、移動販売車が来るわけではないため、島民は船で本島まで買い物に出てこなければならない。

「ドローンを使えばわざわざ船で渡ってこなくても、品物を届けることができます」(保理江氏)。都心ではすでに導入が進むネットコンビニという仕組みを、ドローンを配送手段にして行う実験がこうしてスタートすることになった。

新しいことにつきものの法律という壁

実は現在、ドローンで物を運ぶには法律でいくつかの規制がかかっている。その一つが重量制限の問題だ。機体と荷物の重さを合わせて25キロまでなら空を飛ばすことができるのだが、それを超えると法律にひっかかる。機体の重さを差し引くとドローンで運べる重さは5キロほど。それでも、大きな買い物袋2袋分くらいは運べるという。

とにかく、やってみなければ便利さは伝わらない。セブンイレブンジャパンと協力し、“ドローン宅配便計画”が始動した。「お惣菜も頼めるの?!」島民がウキウキしながら注文画面をクリックすると、1時間程で島民の元に品物が届いた。「これは便利!」噂は広がり、当初の予想を上回る多くの注文が入ってきた。面白かったのがアイスクリームという注文だ。

能古島に向けて物資を運ぶドローン

注文されたのはちょっとリッチな気分が味わえるアイスクリームメーカーのアイス25個。「いつもはクーラーボックスを持参して購入後は急いで家に帰っていたそうです」(保理江氏)。保冷剤をいくらつめても、自宅にたどり着くまでには少し溶けることもあったというアイスクリームが、ドローン配送では溶けずに自宅に届いたのだ。「これはよかね!」こうして利用者の4割がリピーターとなり、5日間行った実証実験では約50件ものオーダーが入った。

「僕たちが目指しているのは“空飛ぶ三河屋”です」と保理江氏。かゆい所に手が届く、ちょっとした品を気軽に頼める御用聞きのような存在だ。コンビニエンスストアなどと組むことで、島の暮らしに“三河屋”を提供することができるのは、小回りのきくドローンならではの利点だろう。

ピンチに遭っても歩みは止めない

知識と経験を生かすドローン空輸

しかし、ANAといえば日本を代表する航空会社。今回のコロナ禍で業績的には大きな打撃を受けているのは周知の事実だ。まだ先の見えない新規事業を続けるには厳しい状況と言えるのだが、ドローンについては歩みを止めないことを決めたようだ。

「もちろん、簡単ではありません。国や自治体など、実証実験費用を拠出くださる制度にいろいろと応募して、なんとかやりくりしています。しかし、会社から“止めろ”と言われたことはなく、むしろ応援してくれています」

というのも、ドローンのプロジェクトが立ち上がったのは2016年だった。リーマンショックの経験から、次なる危機の到来に備えるためにと、社内では新たな事業の創出にむけての動きが活発化していた。主力の旅客事業含め、多様なメンバーが集まってできたのが現在、保理江氏が所属するデジタル・デザイン・ラボだった。

「元々ドローンに興味があったんです。お客様を乗せた旅客機を運航するには機体の整備から航路の計算まで、技術的なことはもちろん、人的にも様々なことが必要です。僕たちANAは普段からお客様の命を預かっていますから、“万が一は許されない”という現場で常に働いてきました。安全を第一に考えてきたANAの人材と技術を使えば、ドローンを使った取り組みをより早く広げられるのではと思ったんです」

今のところ、人の行き交う上空で荷物を積んだドローンを飛ばすことは法律で規制されている。だが、来年には、この規制が緩和される兆しが見えてきた。人の視線に入らない高さの上空ならば有人地帯での運航を認めようというのだ。

「飛行機を使った運航全般を担ってきた旅客機事業同様に、ドローンも自社で機体を開発するのではなく、運用をする方向で考えています。ANAが航空業界で培った知識と経験を活用し、ドローンという新しい輸送手段の確立を牽引していこうと思っています」

保理江裕己(ほりえ・ゆうき)

2009年4月全日本空輸株式会社入社、航空機運航における運用技術や航空機整備における技術業務に従事した後、2016年7月よりデジタル・デザイン・ラボにて新規事業を担当。現在、エアモビリティプロジェクトを担当(ドローンプロジェクト兼務)。

経済産業省 始動Next Innovator 2017 最終選抜、内閣府宇宙ビジネスアイデアコンテストS-booster2018ファイナリスト。

関連記事を読む