2019年、株式会社RDSが発表した車いすシーティングシミュレータロボット『SS01』は、国立障害者リハビリテーションセンター研究所、千葉工業大学未来ロボット技術研究センター(fuRo)、そしてパラアスリート・伊藤智也氏とともに研究を重ねた末に誕生した画期的なプロダクトだった。それから3年後の2022年、アップデート版として発表された『bespo(べスポ)』は、よりコンパクトでスタイリッシュになり、車いすユーザーのトルク(車輪を回す力)や重心位置の計測精度も圧倒的にアップ。加えて、さらに効率的に計測結果の活用もできるようになり、ユーザー各々のシーティングポジションの最適解を導きやすくなった。今後、『bespo』は、車いすユーザーのQOLをどのように向上させるのか?

シーティングシミュレータは、

さらなる高次元化を果たした

車いすを日常使いするユーザーのQOLは、シーティングポジションが適切か否かで大きく変わってくる。長きにわたりその数値的な追求や可視化、データベース構築の実現はとても難しいと考えられていた。そんな状況を打破してユーザーのパフォーマンスを最大化すべく、RDSが開発したシーティングシミュレータ、それが『SS01』だった。適切なシーティングポジションは、理想的な座位姿勢、漕ぎやすさ、転倒のしにくさ、褥瘡(じょくそう)の防止などと直結している。それを数値的に割り出し、ひいてはユーザーのQOLを向上させるのがシミュレータの大きな役割だ。

『SS01』は、それを具現化したことで話題となったが、『bespo』は、さらに高次元でシーティングの最適解を導き出すことを可能にした。

RDSが得意とするフィーチャリスティックなプロダクトデザインは継承され、さらに進化を遂げた。

クラウドデータベースや

解析システムと連携が可能

まず、日常用車いすと同様に、足を車いすの内側に引き込むシーティングが可能になったことは大きな進化だ。それにより胸椎損傷、頚椎損傷者も負担なく計測できるようになった。

また、身体の重心位置、そして左右それぞれの車輪回転スピードとトルクの計測精度が上がったことで、より最適なシーティングポジションを導き出すことが可能になった。よりリアルな漕ぎ心地を再現する新開発の回転負荷システムで、現実に近い走行シミュレーションができるのも大きな特徴だ。

そしてなにより、『bespo』の強みとも言えるポイントが、クラウドデータベース及び解析システムと連携することだろう。計測したデータは、クラウドデータベース上で集約され、体格や障がいの度合いとシーティングの関係をAIが解析し、より高い精度でマッチングしたシーティングポジションを提示できるのだ。『bespo』に座って計測しながら結果を確認し、即座に調整。最適解がワンストップで、そして短時間で判明する。ユーザーにも介助者にも、負担が少ない点も特筆すべきだろう。

また、とくにリハビリをはじめて間もないユーザーに有効な回転アシスト機能も搭載していることから、シーティングシミュレートはもちろん、障がいの状況に応じた幅広いリハビリやトレーニングとしての活用も期待できる。もちろん、パラアスリートのように競技成績の向上を見据えたトレーニングにも対応する。

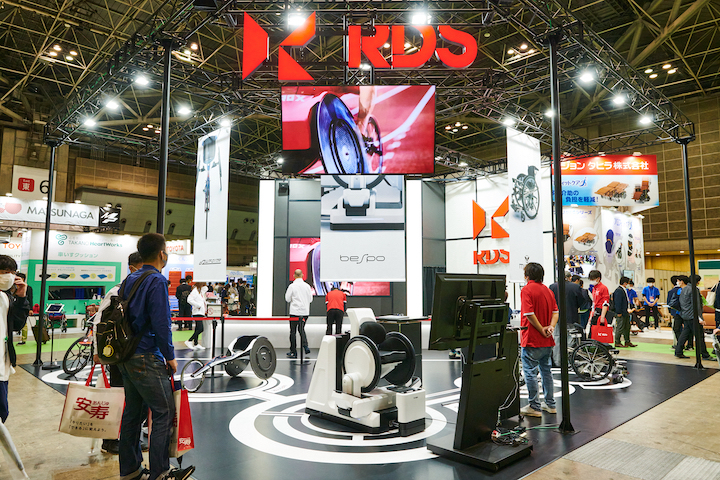

『bespo』は国際福祉機器展2022にてお披露目され、話題を集めた。

よりスタイリッシュに、お手軽に、

ユーザーのQOLを向上させる

なお、『bespo』の開発は、『SS01』同様、RDSと国立障害者リハビリテーションセンター研究所、およびfuRoとの共同研究によるものだ。

イタリアのA’ Design Awardやグッドデザイン賞を受賞したフューチャリスティックなデザインはさらに洗練されただけでなく、大きさもコンパクトに改良された。今後、リハビリ施設や病院でも導入しやすいように配慮したという。何より、ユーザーが実際に座って車いすの座面や車輪の配置を電動で動かしながら、角度や寸法を微調整できるというお手軽さは、大きな魅力だと言える。

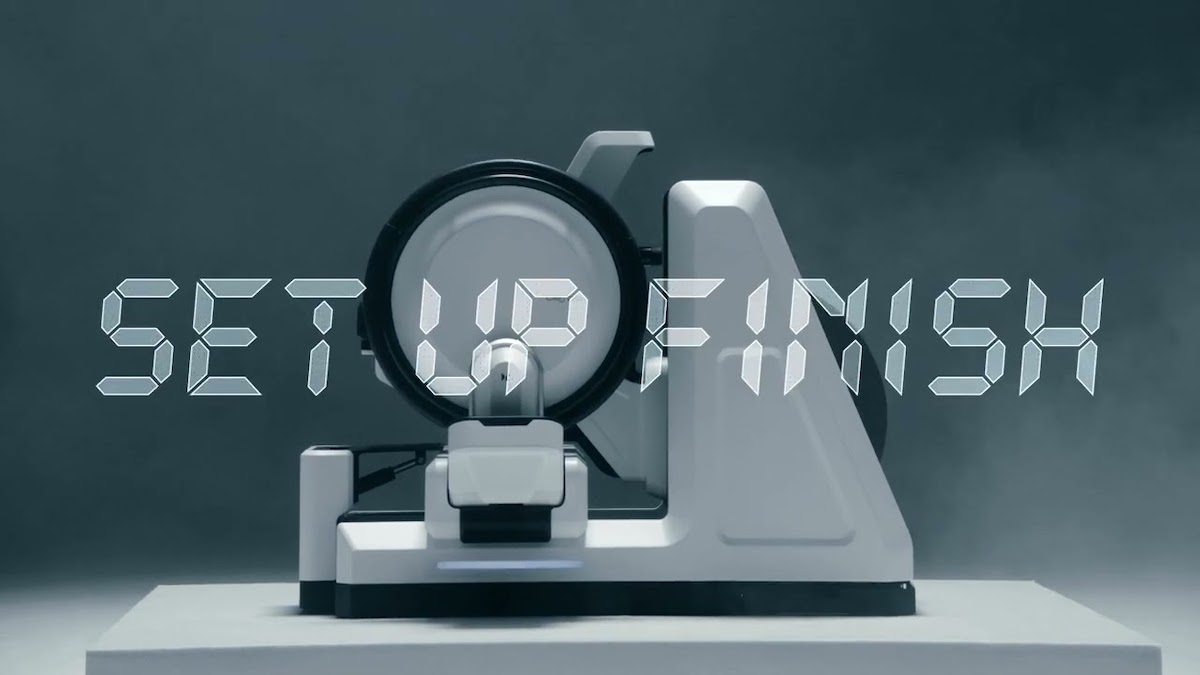

『SS01』よりもコンパクトになった『bespo』。後方に3セット分のハンドリムが付属しているのも特徴だ。

『SS01』から『bespo』へと橋渡しされたシーティングポジションのシミュレート技術は、間違いなく大きな進歩を遂げた。今後、ひとり一人異なる車いすユーザーのニーズにきめ細かく対応し、シーティングポジションの最適解が簡単に導き出せるようになれば、QOLの向上はより目覚ましいものになるに違いない。

関連記事を読む