若手起業家の登竜門としても知られる、国際エンジニアリングアワード・ジェームズ・ダイソン・アワード。「Communication Stick」と名付けた、高齢者外出支援のための杖を開発し、2016年の国内最優秀賞・国際TOP20受賞したのが三枝友仁氏だ。この若きデザイナーの受賞作のその後と、介護現場から見えてきたこれからのデザインについて話をうかがってきた。

― プロダクトデザイナーとして、現在はどのようなお仕事をしているのでしょうか?

「新規事業開発の支援をするコンサルティングファームでプロダクトデザイナーとして働いています。新しい事業をするための、アイデアを創出することをしています。対象となる分野は、食品から産業機器まで多岐に渡ります」

― ジェームズ・ダイソン・アワードに作品を提出するために、会社の業務と並行して開発を行っていたとのことですが。そもそも、なぜ介護や福祉の分野に興味を持ったのでしょうか?

「学生時代に出会った『生きのびるためのデザイン』という本がきっかけです。40年以上前の本なのですが、当時はピラミッド型社会の頂点に位置づけられる、ごく一部の人の需要を喚起するものがデザインとされていました。しかし、後の時代には、ピラミッド型社会の下層にいる人たちに働きかけるデザインが必要になってくるはずだし、それが社会変革を促すと書かれていたのですね。超高齢化社会を迎えた今、そのアイデアを自分なりに考えたとき、介護が必要な高齢者や障碍者のためのデザインがもっと必要になるし、それが実現できるはずだと考えたのです」

『生きのびるためのデザイン』ヴィクター・パパネック著、阿部公正訳:1974年/晶文社。

― 一般的にプロダクトデザイナーというと、車や家電製品をイメージしてしまいがちですが、かなり早い段階で介護への関心をお持ちだったのですね。

「確かに車や家電製品のデザインで有名になった方はたくさんいますね。そうしたプロダクトデザイナーは、もともと車好きであったり、オーディオ好きだったり、モノが好きということが出発点にあるように思います。でも、自分が考えるデザインとは、既に世の中にあるモノをデザインするのではなく、そもそも世の中にない概念をカタチにすることだと考えています。デザイン思考や人間中心設計を念頭に、さまざまなリサーチをしながら、人々の課題やニーズを掘り起こしていく作業が必要となります」

― すでにある具体的な商品や製品をデザインするよりも、そもそも“何を作るのか?”という立脚点こそデザインだということですね。

「もちろんクライアントワークですから、ある程度範囲は決まっていますが、ユーザーリサーチからわかった抽象的な概念の中から、“この辺りに機会がある”という領域を見つけて、そこを手掛かりに具体的なプロダクトやサービスのアイデアに落とし込んでいきます。先程もお話しした通り、需要を喚起するためのデザインではなく、人の役に立つデザインを目指していたことが、介護福祉分野への興味に繋がっています。桑沢デザイン研究所在学中に、福祉用具専門のデザイン会社で働いた経験も、介護福祉分野に関心を持つきっかけとなりました。そこにはデザイナーがあまり目を向けていない問題があるように感じたのです。介護者や被介護者が今までできなかったことができるようになり、生活水準が上がる。そういう現場を見てやりがいを感じられたことも大きな要因でした」

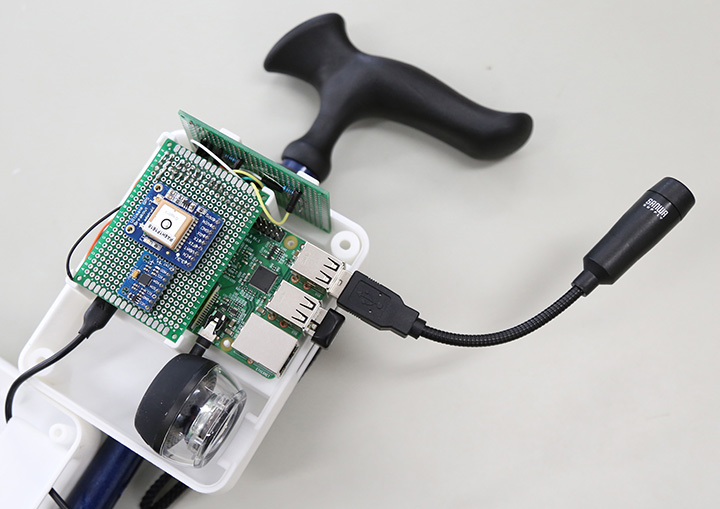

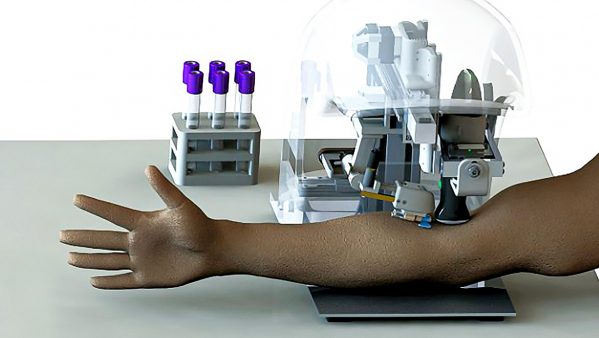

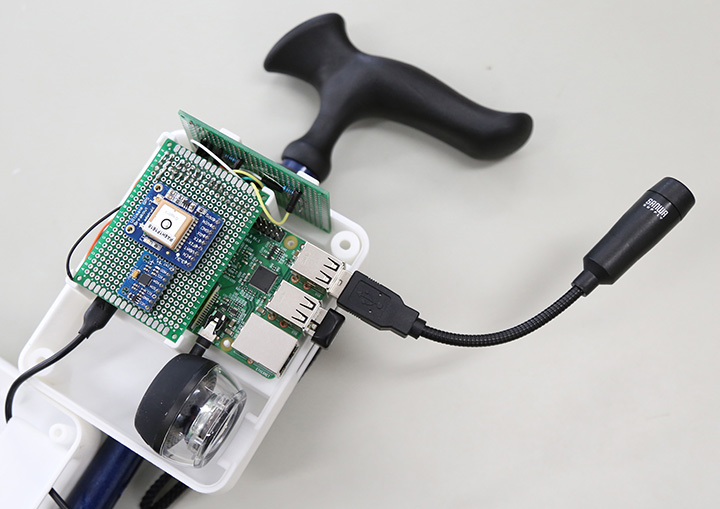

「Communication Stickは、介護者と被介護者をつなぐ新しい杖の提案。「音声からテキストメッセージ送信」「受信したテキストメッセージの音声読み上げ」「転倒時の位置情報通知」の3つの機能を実装しています。この3つの機能によって、外出における「迷子」と「転倒」の不安を解消し、被介護者と介護スタッフの両者にとって安心と安全な外出機会を提供します」

― 介護や福祉を語るとき、どうしても弱者を助けるという一面ばかりが強調されてしまいがちですが、そうした問題意識によってこの分野に導かれたということですね。さて、ジェームズ・ダイソン・アワードを受賞した「Communication Stick」ですが、こちらはその後どうなったのでしょうか?

「実際に製品化するために、Open ChallengeというDMM.make AKIBAのアクセレータープログラムに参加して、事業化に向けた取り組みをしました。まずやろうとしたことは、デザイン・モック(実際の商品外観が分かる試作品)と、ワーキング・モック(実際の商品機能が分かる試作品)を一体化することで、最終製品と同じような状態にして、ユーザーが利用できるか確かめることでした。しかし、そのためには数百万の資金が必要になり、個人としてはとても賄えない額でした。そうした資金面で最初につまずいてしまいました」

「Communication Stick」デザインモック

「Communication Stick」ワーキングモック

― ビジネスにつなげるためのハードルは高かったと。さらに商品化を妨げることがあったのでしょうか?

「次のつまずきは、介護施設の高齢者の外出支援ができるかということです。デザイナーとしての通常業務と並行し、エスノグラフィー調査として、小規模多機能型介護施設で働き、介護士の資格も取得しました。確かに、外出時における“転倒”と“迷子”の不安はありますが、外出できない理由はそれだけではなかったことが分かりました。例えば、認知症を患っていて、交通における危険察知能力が落ちている、排便機能が低下していて失禁の心配がある、そもそも行きたい場所がないなど、複雑に問題が絡み合っていました。当時は、それらすべてを本製品で解決することはできないと考え、資金面の問題もあり、開発を中断することにしました。しかし、今落ち着いて考えるとすべてを解決しなくていいと思っています。“転倒”と“迷子”に対する不安で外出を躊躇する人を支援できれば、それでいいのかもしれないと思っています」

― 介護士の処遇や労働環境については、さまざまな問題が報じられていますよね?

「どんな仕事でも精神的苦痛はあると思いますが、介護職には生理的苦痛もあることが問題だと思っています。特に気になることは臭いで、そこが改善されれば、労働環境の問題を少し軽減できるのではないかと思っています。それから、介護士の給与がその他の職種よりも低いとされるのは少し誤解があって、介護計画を作成するケアマネージャーや、介護施設の管理職までの職位になれば、給与は決して低くないと思います。問題になっているのは、マネジメントに行き着く前に介護士を辞めてしまう人が多いからだと思います。たしかに現場はきついということは事実としてありますが…」

― 介護を通じて、さまざまな問題点がさらに見えてきたのですね。

「また、もうひとつ分かったことは、介護行為は生活支援であって、断片的にではなく、連続的に物事を捉える必要があるということです。利用者の気持ちに寄り添う共感力がなければ、彼らの支援ができないということもわかりました。とある認知症の利用者がいたのですが、しょっちゅう周囲の人を叩くのですね。そのたびに介護士が止めるわけですが、その理由が分からない。とあるベテラン介護士の方がその利用者を見たところ、何か身体に具合が悪いところがあって、その痛みを訴えているのでは?と。そこで、検査してみたところ、胆石が発見できたのです。その時、介護職は誰にでもできる仕事ではないと思いました。この能力は、ユーザーに対するデザインにも同じことが言えるのではないでしょうか」

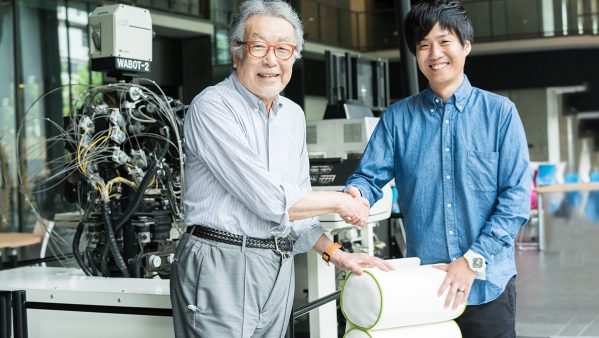

三枝 友仁(さいぐさ ともひと)

明治大学卒業。桑沢デザイン研究所デザイン専攻科プロダクトデザインコース卒業。在学時から福祉機器専門のデザインファームにプロダクトデザイナーとして勤務。高齢者の移動機器、食事介助具、排泄介助具、入浴用品等の開発に携わる。現在は、業務委託先にて主に新規事業開発に従事。国際エンジニアリングアワード・ジェームズ・ダイソン・アワード2016国内最優秀賞・国際TOP20受賞。