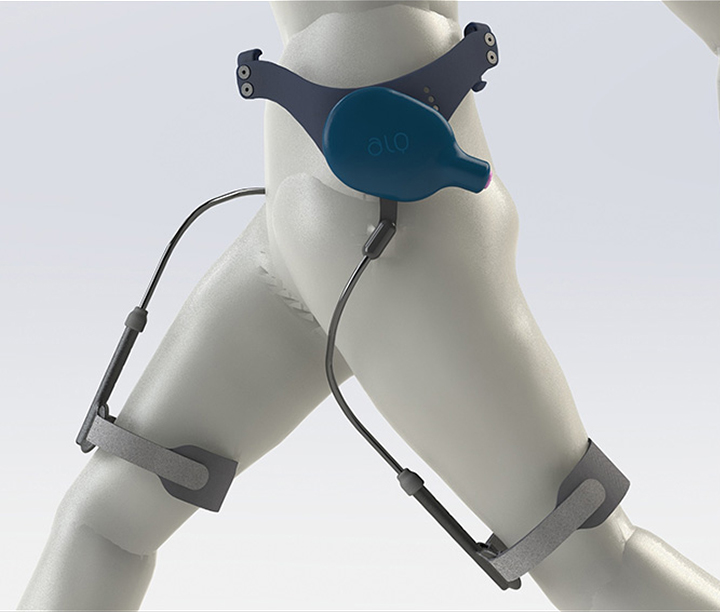

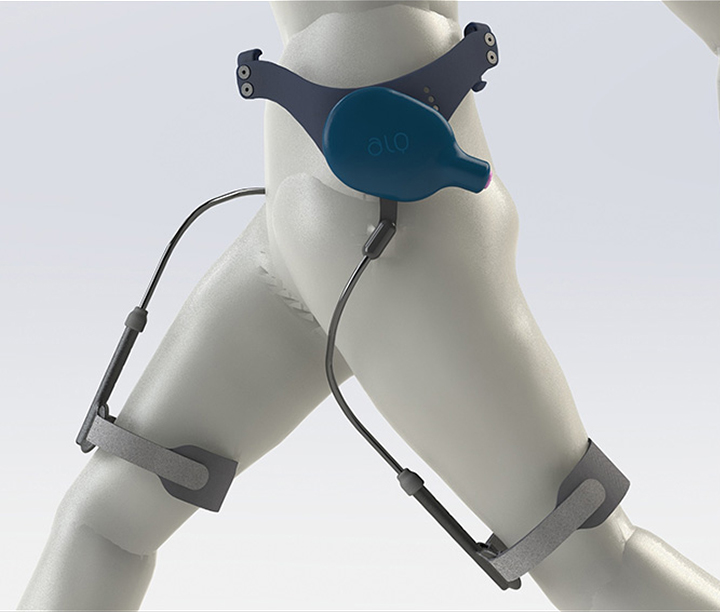

2015年度グッドデザイン賞を受賞した、株式会社今仙技術研究所による歩行支援機『ACSIVE(アクシブ)』。これは、脳卒中片麻痺や高齢などで歩く力の弱い方が、腰と片足の膝下にベルトで着けると、本来の歩き方を得たように膝を交互に振り出す力をアシストするという、ユニークな装置です。腰と膝下のベルトユニットと2本のカーボンチューブのみと、シンプルながらも、歩行ロボットの研究から生まれたもの。そして2017年6月には『ACSIVE』に続き、健康な人向けにも歩く力を助ける『aLQ(アルク)』が新登場。この『ACSIVE』『aLQ』を共同で開発した、今仙電機製作所 グローバル開発センターの鈴木光久さんと名古屋工業大学・佐野明人教授にお話を伺いました。

ベルト装着のみでスムーズに脚が振り出せるようになる『ACSIVE』。

外回りの営業や、日本百名山を踏破したいなど、健康な方の長距離を歩く力をサポートする『aLQ(アルク)』。

電気やモーターを使わず、バネと振り子の動きが作用し、歩行介助。

Q 『ACSIVE』『aLQ』はどのようにして歩きをスムーズにさせるのですか?

鈴木さん:どちらも動力を使わず、「振り子」と「バネ」の機構によって動作します。名古屋工業大学の佐野明人教授が発見した原理を基に、佐野教授と、そして自動車部品メーカーから分岐し、日本で初めて電動車いすを開発した弊社とで開発しました。もともと佐野教授が15年以上にわたり二足歩行のロボティクス技術を研究し、その過程で人間の自力歩行の「歩ける原理」を解明しました。この『受動歩行』理論を基に、弊社は佐野研究室の受動歩行ロボットの設計製作をしました。受動歩行ロボットは、動力がいらず、位置エネルギーのみ、要は重力だけで歩くことができます。さらに佐野教授がこの原理を人に応用し、足を交互に踏み出す動作で生まれる「振り子の動き」と「バネの原理」を使えば、軽い装置で自然現象のように歩行を安定化して足運びを助けられると提唱し、2010年から共同研究を開始、2014年に『ACSIVE』を共同開発します。こうして『ACSIVE』は、モーターも電池もセンサーもコンピューターも持たない540グラムのウェアラブル歩行支援機として生まれました。簡単に着脱でき、ベルトで着けると歩行動作から腰部のバネに力を蓄えて、一歩一歩の膝の振り出しを静かにアシストします。

基となった受動歩行ロボットの研究では、佐野研究室は世界トップレベル。

Q 四足歩行のボストン・ダイナミクスのロボットなど、歩行ロボット技術はアメリカが先行していそうですが、歩行支援ロボットの分野では日本も有望では。他にこのようなロボットの例は?

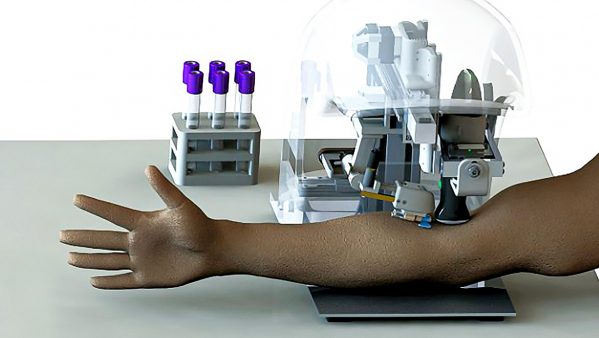

佐野教授:動力のある歩行ロボットの制御は、アメリカも進んでいます。日本でもサイバニクス技術を用いたサイバーダイン社のロボットスーツHALや、Honda歩行アシストなどがありますが、無動力のものはACSIVEくらいです。ACSIVEはモーターやバッテリーはありませんが、関節軸やリンクが備わっており、ロボット様式となっています。

鈴木さん:日本も歩行ロボットの歴史は長く、Sony、HONDA、早稲田大学など世界に先駆けた二足歩行ロボットの研究があります。ロボット様式の私たちの『ACSIVE』『aLQ』の基になっている佐野教授の「受動歩行」の研究、「受動歩行ロボット」は、動力のない歩行という点が際立っています。無動力でトコトコときれいに歩き続ける受動歩行ロボットの研究では、佐野研究室は世界トップレベルだと思います。2005年に佐野研究室から詳細設計を請け負った受動歩行ロボット3号機は、私たち今仙の義足設計ノウハウを盛り込み、13時間45分をコンベア上で連続歩行してギネス世界記録認定を受けました。つづいて、2008年設計製作した成人サイズの『BlueBiped(ブルーバイペッド)』は連続歩行記録を27時間に更新します。国内では2008年度グッドデザイン賞を受賞しました。

佐野教授:受動歩行ロボットは、飛行機でいうところの紙飛行機やグライダーに当たります。脚の長さや重さ。円弧状の足の寸法。空中に浮いた脚(遊脚)の膝がまっすぐになった際にその反動で再び曲がらないように工夫(曲がって着地すると膝折れ転倒になる)するなど。肝となるところは他のロボットと比べてそんなに多くないです。また、ギネス世界記録を生み出した安定した歩行には、歩幅を一定にすることがとても大切です。

受動歩行の研究と自動車品質の開発技術、多数のモデルとの融合で最適化へ。

Q 歩き方は十人十色。『ACSIVE』の開発過程で最大の困難は?

鈴木さん:まさにその通り!! 一人ひとり歩きは違います。特徴の異なるそれぞれが『ACSIVE』を着けると、わずかながらも歩きにこの効果が影響し、さらに反応はそれぞれ。無意識下で身を任すのか、反射のように代償運動をおこすのか、その影響+代償を統合した運動を「アシスト」と感じたり、「邪魔・装着感がある」と感じたり様々です。装着感はウソがつけず、ファジーな部分が大きいため、数学的手法と多くのモデル数を得ることの両方を重視しました。

佐野教授:観察からというよりは、我々が研究開発している受動歩行ロボットの改良過程からの知見が大きいと思います。受動歩行ロボットは重力を巧みに利用し、2重振り子(リンクと呼ぶ棒が膝関節を介して2つ繋がっている)のような自然な動きをします。また、ロボットに取り付けるおもりの重さと位置を変えると、脚の振り出しが良くなったり、膝がより大きく曲がるようになるなど、ロボットの動きに変化が現れます。

鈴木さん:ロボットではおもりが歩行を調整しましたが、ACSIVEではどんどん引き算しておもりもなくし、本質的な部分が残りました。今仙技術研究所ではスポーツ義足のカーボンの板バネなど義足パーツも設計製造しております。その義足研究で培った「歩く」技術へのこだわりと佐野教授の受動歩行の研究とが融合し、ACSIVE誕生に至ったと思います。更に『aLQ』の開発では、開発チームを親会社である今仙電機開発センターで招集し、自動車の設計ノウハウや・品質基準を盛り込んでいきました。

佐野教授:誰しもロボットの動きを思い通りにしたいと思いますが、ロボットは好きに動きたいのかもしれない。受動歩行と呼ばれる歩行は自然に動きが生じます。ロボットが自ら歩いているのです。このように考え方を切り替えるのは少々大変で、今もそれが出来ているか自問自答しています。

鈴木さん:佐野先生のこのような視点は分かる気がします。私自身も、苦労して設計組付した受動歩行ロボットの等身大ヒューマンスケールを研究室に納品するとき、車のシートベルトを着けると(当然ながらサイズぴったりなのです)、感情移入から存在感が出るんです。帰路は助手席が空いて(巣立っていった)寂しい気持ちが湧き起こりましたので。

パラリンピアンのトレーニングから、日常生活、レジャーシーンまで。

Q 『ACSIVE』『aLQ』が拓くこれからは?

鈴木さん:リオデジャネイロパラリンピック400リレーで銅メダルに輝いた陸上競技の芦田創選手(トヨタ自動車)は、右上肢に障害があり、手首に装具を使用してバランスを巧みにとりますが、リオに行く前の約1年間、弊社の歩行支援ロボット『ACSIVE』を両脚に使っていただきました。おそらく各競技前のアップや強化練習のなかで足さばきのイメージトレーニングなどに使われたのでは。

こうしたイメージトレーニングなどの分野にも今後、『ACSIVE』『aLQ』は活躍していくかもしれません。かつてなら歩行支援機はあまり目立ちたくないものでしたが、『ACSIVE』も『aLQ』も、シンプルで軽く、充電もいらず、メガネのようなアイテムという印象で歩くことをサポートできます。『ACSIVE』は、脳卒中、脳梗塞、脊柱管狭窄症、脊髄小脳変性症の歩きが弱い方にお試しいただきたい無動力の歩行支援機です。これまで杖をつくことに抵抗のあった方でも、着けて歩いていただければ、歩行姿勢がよくなり、体への負担が軽減され、数年前の自分本来のスムーズな歩き方を取り戻したように歩けるのではないかと思います。

麻痺のある方が『ACSIVE』を装着したビフォーアフター動画。『ACSIVE』装着前と装着後とでは、両足が連動した歩行時の体の左右バランスや速度の違いが一目瞭然です。

そして、この『ACSIVE』のノウハウを活かした『aLQ』は、より健康を目指す方へ手軽に装着しやすくした歩行支援機です。歩ける高齢層の方々が装着すれば、今まで以上に足が高く上がり、つまずきにくく、疲れにくく、ウォーキングやスポーツをアクティブに楽しんでいただけると思います。また、たくさん歩く方や旅行やレジャー、スポーツであちこち踏破したいといった場面にも、『aLQ』の活躍が期待できます。歩けることは心身の健康、生活の質とも関連します。だれでもいくつになっても元気に歩けて健康でいられる社会づくりに、『ACSIVE』と『aLQ』は身近なプラットフォームになれると思います。

Q 未来にどんなものがあったらいいですか?

鈴木さん:死ぬまでしっかり立てて歩けるもの。元気に歩けて健康になる道具。

鈴木光久(すずき みつひさ)氏

株式会社今仙電機製作所 IMASENグローバル開発・研修センター

兼任 豊橋技術科学大学 リーディング大学院 客員准教授

佐野明人(さの あきひと) 教授

名古屋工業大学 大学院工学研究科 電気・機械工学専攻

『ACSIVE』

長さ60×幅25×厚さ4cm 540g 脚長に応じてカーボンロッド交換(3種同梱)、ナイロンベルト(腰囲100cmまで対応)・右用/左用 180,000円(税別)

全国のACSIVE取扱店及び導入施設(義肢製作所・福祉用具取扱事業者/病院など)にて販売。

『aLQ』

両脚用 フリーサイズ(脚に合わせた長さ調整機能付き)760g 46,000円(税別)愛知、東京、静岡、京都、大阪の百貨店を皮切りに販売店は順次拡大予定。

株式会社 今仙技術研究所(ACSIVE)

www.imasengiken.co.jp

株式会社 今仙電機製作所(aLQ)

本社営業課 0120-80-2721

www.imasen.co.jp/alq.html