彼女の名前は、ロミナ。犬種は、グレーハウンドを祖先犬に持つハウンドドッグのウィペット。筋肉質の引き締まった体と、スラリと伸びた脚が物語るように、走ることが大好きな犬だ。時に、時速40マイル(約64km)ものスピードで俊足に駆け回り、素早く体をひねり、俊敏に方向転換する様は、究極のスプリンターのよう。一気に最高速度に上げていく加速力で右に出る犬はいない。走るために生まれてきたようなロミナが、芝刈り機の事故に遭い、右の前足を失ったのは2013年のこと。

右の前足には義足を付け、事故で同様にダメージを受けた左の前足は、幸い、チタニウム製のプレートで再建できたが、自分で中々上手く動かすことができない。ロミナの飼い主は、彼女が歩行を取り戻すための方法を探し続けた末、ユニバーシダッド・デル・ヴァレ・デ・メキシコ動物病院(UVM)にたどり着いた。

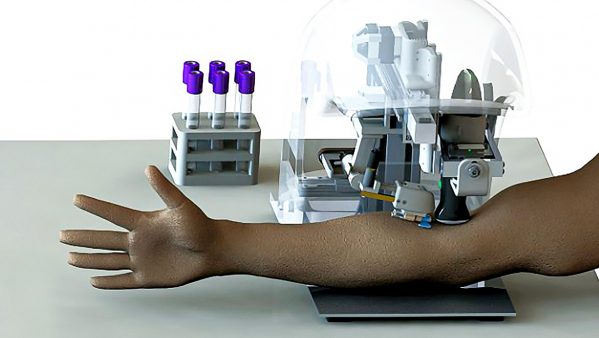

獣医たちは、ロミナの既存の義足を外科手術で取り除いた後、3Dプリント技術を使って、“関節のある義足”の開発にあたった。ロミナが肘を曲げれば、義足全体がそれに応じて曲げることができる。そんな自然な前足の動きを再現するために、ABS樹脂とポリカーボネートで2種類のプロトタイプを作成した。

ロミナにとって、新しい足で歩くことは大きなチャレンジだった。病院内にあるリハビリテーション科と理学療法クリニックで、じっくり時間をかけて、義足の動かし方を練習していった。

「膝を曲げて、自然に歩いてみてごらんと言っても、彼女は理解できません。エクササイズと指示出しを繰り返し、義足の使い方を教えることが大切でした」とリハビリテーション科長は話す。

やがて、ロミナが義足で歩くことに慣れてきた。彼女の義足の最終形は、皮膚に似た素材でカバーされたアルミニウム製。ロミナは、メキシコで初めて3Dプリント義足を受け取った犬だ。

3Dプリント技術なしに、本物の前足のようにしなやかに動く義足は存在しなかった。6ヶ月という短い時間で開発できたのも、この技術の恩恵だ。

「ミリ単位で、患者のサイズに合わせて容易に調整することができるので、不具合があったり、違和感があれば、すぐに作り直せます」と話すのは、同病院で義足を専門とするスタンティアゴ・ガルシア氏。

今後、ユニバーシダッド・デル・ヴァレ・デ・メキシコ動物病院は、犬や猫の他にも、亀やクロコダイルなどにも同様の義足を開発していく意向だ。多くの動物が歩く力を取り戻し、溌剌と生きるきっかけになるだろう。

[TOP動画 引用元]Vocativ(https://youtu.be/Jp-wXU92u74)