「靴は足に寄り添うべきであり、その逆はない」というポリシーのもと、真に履き心地のいい靴を作り続けてきたデンマーク発のシューズブランド「ECCO(エコー)」。デザイン、製造、出荷のみならず、革のなめし工場まで所有する徹底した品質管理で知られる同社が、未来に向けた新しい試みをスタートさせた。それが、3Dプリンターでミッドソールを作成する、新感覚のカスタマイズシューズ「QUANT-U(クアントゥー)」。その実態に迫った。

履き心地の良さを追求した最新システム

「エコー」の靴づくりにおけるユニークな特徴は、糸や糊を使わずアッパーとソールの間に液体ポリウレタンを流し込む一体成型(フルイドフォルム)にある。そうすることで、精緻に作り上げた足型そのままの成型が可能となり、快適なフィット感が得られるというもの。ゆえに、ハイヒールでもビジネスシューズでも履き心地がよいことで知られる。

そのような強いこだわりを持つブランドが、なぜ3Dプリンターを使ったカスタマイズシューズを志したかといえば、ひとえに「未来」を見据えてのこと。開発したのは、オランダはアムステルダムにある同社のデザイン・スタジオ「ILE(エコー・イノベーションラボ)」。ここでは、日々先端素材の研究や技術開発をおこなっている。

では、細部の構造を探る前に、カスタマイズシューズ「クアントゥー」がどのように生まれるかを追ってみよう。

1. 好きなカラーのアッパーを選ぶ

13色のレザーアッパーから好きな色を選ぶ。レザーはマットで滑らかな「セレステ」と、職人による手染めが特徴で硬めの質感の「オックスフォード」の2種類。シューズは同社の人気モデル「SOFT 8」がベースとなっている。

2. 足型を立体的にスキャン

「3D足型計測器」に乗り、長さやアーチの高さ、幅など、足の隅々までを立体的にスキャンしてデジタル足型を作成する。その時間はわずか約15秒。なお、計測時は裸足ではなく、普段その人が履いている靴下を着用するというのがユニーク。これは、実際に靴を履くときと同じ条件にすべきという考えによるもの。

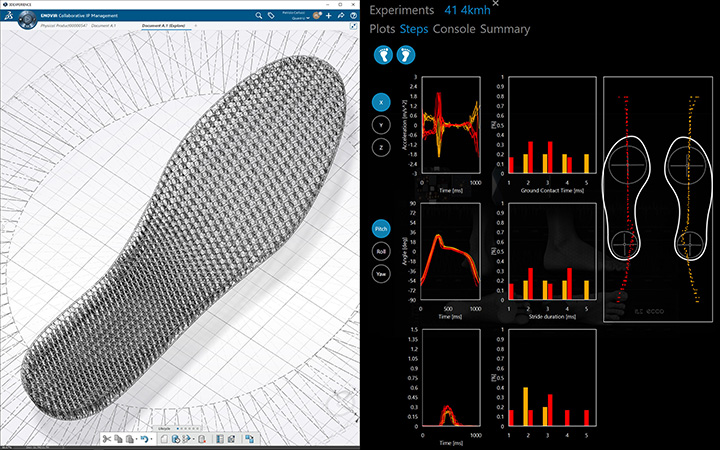

3. 歩行のクセを計測

専用のシューズを着用して「トレッドミル」の上を少し早めのペースで約30秒歩行。シューズに内蔵されたウェアラブルセンサーとAIにより、個人の歩行パターンを計測していく。そして、前後・左右・上下の加速度、圧力、さらには温度や湿度までを解析してデータ化する。

4. データを3Dプリンターに送信

上記の3Dスキャンおよび歩行計測の解析データを組み合わせ、導き出されたミッドソールの形状データが、クラウドを通じて3Dプリンターに送信される。

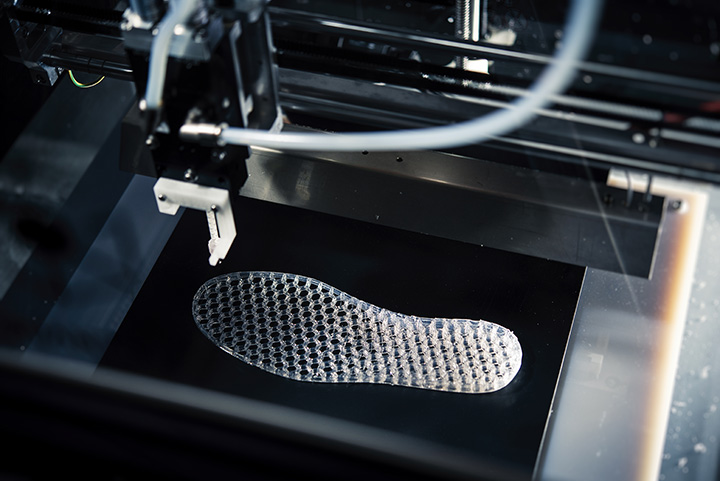

5. 3Dプリンターでミッドソールを出力

「クアントゥー」のために開発された液体シリコーンが約20層にわたり噴出され、ハニカム形状のミッドソールが出力される。所要時間は片足約60分。なお、店舗には2台の3Dプリンターが用意されているので、両足でも約60分で出来上がる。カスタマイズされたミッドソールは中敷のようにシューズに装備され、その上にインソールが敷かれて最終的な完成品となる。

「クアントゥー」の最大の特徴はミッドソールをカスタマイズするという点にある。これは、「シューズにとって歩行時の機能および履き心地を左右する70%がミッドソールにある」という研究に基づいている。つまり、ミッドソールはシューズの心臓部なのだ。

耐久性の高いシリコーン製のミッドソール

素材にシリコーンを使っている点にも注目。通常、ミッドソールに使われる素材ではないが、3Dプリンターによるカスタマイズという観点で選ばれたのがシリコーンだった。形態安定性が高く、弾力性や衝撃吸収性に優れ、耐久性も高いため、今後研究が進めば一般製品に使われる可能性もあるとか。

そして、約15秒の3Dスキャン、約30秒の歩行解析、約60分の出力と短時間で終了するのも魅力だ。自分のミッドソールが3Dプリンターで出力されていく様子を興味深く観察していれば、あっという間に過ぎてしまう時間である。

世界各国のメーカーや研究所とコラボレーション

今回、「クアントゥー」専用の3Dプリンターに対応する液状シリコーンゴムの開発は、アメリカの「ザ・ダウ・ケミカル・カンパニー」。システムは、フランスの「ダッソー・システムズ・ファッション・ラボ」。3Dプリンターは、ドイツの「ジャーマン・レップラップ」。さらに、ウェアラブルセンサーの開発補佐にイギリスの「ケンブリッジ・デザイン・パートナーシップ」など、世界各国のトップランナーと共同開発を行なっている。

当初、「ILE」のあるアムステルダムのエコー直営店「W21」で実験的に販売されていたが、商業化されたのは世界で日本が初めて。すでに伊勢丹新宿本店メンズ館でのポップアップは終了し、3/28~4/23までは松坂屋名古屋店北館にてサービスを受けることができる。その後、8月から伊勢丹新宿本店本館2階婦人フロアに常設される。

色や素材を選ぶカスタマイズではなく、自分の足にぴったりフィットする新感覚のカスタマイズシューズ。自分の足や歩行の特徴を知る絶好のチャンスであると同時に、最新の技術を使ったアイテムを所有できるという喜びも得られる満足度の高い一足。まずは一度お試しあれ。

ーーーーーーーーーー

「ECCO QUANT-U(エコー クアントゥー)」

3D足型計測、シリコーン製ミッドソール制作、専用シューズのセットで7万6000円。サイズは24.5~28.5cm。

お問い合わせ

エコー・ジャパン カスタマーサービス

0120-974-010

https://quant-u.jp/