このところ、時代の流れ、時間の流れが速い。技術の進歩によりさまざまなものの開発スピードがアップしたことも加速化の原因と思われる。現代社会を取り巻くさまざまな課題に注目し、近未来について深掘りしていく。

この秋は、人手不足の話題がなにやら騒がしく報じられた。というのも、2019年から徐々に施行が始っていた働き方関連法案の施行がいよいよ物流、建築業界へも広がっていくからだ。しかし、この人手不足の問題は物流や建築業界だけの話しではない。農業や漁業といった第一次産業の分野では、もう何年も前から担い手不足が話題になっていた。悲観的なニュースばかりが目につくが、はたして本当にこれは危機なのか。

このまま来年度を迎えれば、物流が滞るようになると訴える物流業界の人々。働き方改革法案の施行を目前に控え、いずれのニュースも物流業界現場の焦る姿を報じていた。問題となっているのはこの法案により、時間外労働に対する規制が厳しくなる点だ。年間の時間外労働時間が960時間に定められるだけでなく、1人のドライバーが走れる距離も短くなる。長距離輸送を考えると、人手を増やさなければならない。

長時間労働で厳しい環境のイメージの強い物流業界はもともと担い手不足も問題だった。働き方改革により、クリーンなイメージをつけて担い手を増やそうという狙いもあるのだが、経営層としては難しさも感じている。ECサイト販売の増加などで依頼は増える一方だが、法案を遵守しようとすれば、ただでさえ足りない人手をさらに増やさなければならないからだ。

農業や漁業といった第一次産業の担い手不足の問題も深刻だ。これは我々の食料問題に直結することになる。加えて、世界規模で起きている気候変動の影響もあり、農家は苦しい状況に置かれている。働きに見合った実りを得られぬ職業となってしまった今、担う人はなかなか見つからず、担い手高齢化の出口はまだ見えない。

つらつらと課題を並べるときりがないほど上がってくるが、危機を「危機だ」と言うだけでは解決策は生まれない。危機を転機、チャンスと捉えて新しい試みを始めるチャレンジャーたちがいることも確かだ。

物流の明日をリードする空飛ぶ物流

例えば、ANAはドローンを使ってモノを運ぶ物流方法の開拓に乗り出している。今ではあまり知る人も少ないが、ANAは元々、人を乗せる旅客機ではなく、モノを運ぶ輸送サービスから始った会社だ。

ANAの前身である日本ヘリコプター輸送は、戦後間もない1952年に民間航空会社として産声をあげている。設立当時、手に入れたのは2機のヘリコプター。当時まだ日本では珍しかった空から宣伝チラシを撒く広告方法を提案、その後もヘリを使った農薬散布を行なうなど、航空機の新たな活用法を広げていった。

そんな歴史を持つANAが新たな事業として計画するのがドローンを使った物流だ。民間航空会社として70年にわたり空の活用を牽引してきたANAは、その知見を生かす新たなビジネスとしてドローンによる輸送事業を考えているのだ。2021年には五島列島を初めとする離島などでの実証実験をはじめている。

自動運転でドライバーの負担を軽減

物流業界の人手不足を補うためにも有効と思われる自動運転技術。完全自動運転にはまだ道が遠いと言われているが、それでも、すでに海外ではトラックの自動運転化に向けての取り組みがスタートしている。スエーデンの企業アイランドは、自動運転電機EVトラックの開発を進めており、すでにアメリカの公道で走らせる許可を米国運輸省道路交通安全局から得て公道実験を始めているのだ。

そんな中、国内でも物流新時代の幕開けは近い。政府は新東名高速道路に自動運転車両専用レーンを設ける方向で調整に入った。来年度中には整備を完了したいとしている。法案整備を待ち構えているのは無人輸送サービスの開発を進める三菱地所などだ。同社は2026年のサービス開始を目指して動きを活発化させている。

とはいえ、まだこのトラックの自動運転化はアメリカでも議論の途上だ。カリフォルニア州では今年に入り人間のセーフティーオペレーターが同乗しない大型トラックの自動運転車(AV)の試験走行や商業利用を禁止する法案(AB-316)が提出された。この法案は安全性の確保だけが議論の争点ではないようだ。

危機感を募らせるのは皮肉にもトラックドライバーの人々だ。トラックの自動運転が実現化すれば、ドライバーは職を失うことにもなりかねない。日本も同じ状況にある。物流を担ってきた輸送会社にも打撃となる可能性は高い。現在、日本の物流を担っているのは中小企業が多く、自動運転トラックを導入するだけの予算の捻出が難しいため、この解決策を業界が大手を振って歓迎するのは難しい。しかし、イノベーションが新たな雇用を生み出す可能性も否定はできない。

農業担い手不足は続くのか?

若手就農者を呼び込む儲かる農業

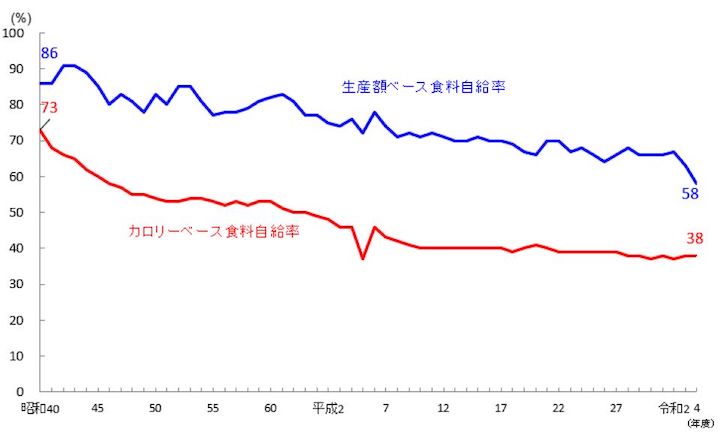

人間、生きるためには食べなければならない。しかし、その食料確保の危機が叫ばれて久しいというのが日本の現状。横ばいといわれる食料自給率は30%台と低迷のまま、おまけに農家の担い手不足の問題もあり、食料危機の可能性は高まる一方と言われる。これまでのように輸入品に頼り続けることも難しくなりつつある。作物を育てるには肥料などの資材が必要だが、この肥料も国際的に高騰が続き、円安の影響も出始めているからだ。

品目別の自給率はコメ99%、野菜75%、畜産物17%、小麦16%。コメや野菜の自給率はそれほど低くないように思うが、今後はこれも分からない。大きく影響を与えるのが、農業の担い手不足の問題だ。副業農家を含め、農業に従事する生産者の人数は2000年から2020年の間に半減、65歳以上の割合は70%(2020年時点)となり、高齢化が顕著化している。暗いニュースの続く農業だが、この危機を乗り越えようと模索を続ける人々がいる。

新たな農業の形を見せてくれているのは株式会社The CAMPus BASEの代表・井本喜久氏。

広島の米農家育ちの井本氏が提唱するのは小さな農業。大きな耕作地を管理するのは大変だが、小さければさほど手もかからない。農家=広大な土地というイメージを取り払い、小さくても儲かる「コンパクト農ライフ」の提案をはじめている。

「0.5haで年商1000万」を目標に農業経営を学ぶ「コンパクト農ライフ塾」を開校、野菜や果樹、畜産の育て方を学ぶだけでなく、出口戦略まで網羅する学び場を作り上げた。

収穫の人手不足をロボットが解消

人手不足が進む農家によって、収穫人員の確保は長年の課題だ。実りの早い野菜の場合、収穫時期を見逃すと野菜はすぐに巨大化するため、売り物にならなくなる。農家最大の困り事と行っても過言ではないこの収穫期を助けるロボを開発するのがアグリスト株式会社。

動画元:https://www.youtube.com/watch?v=UBRNKLhUkiA&t=4s

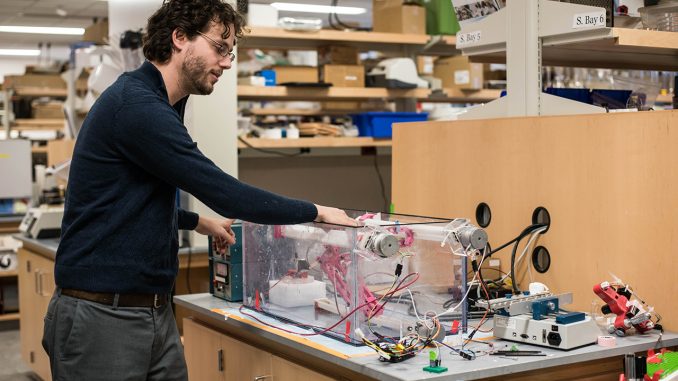

宮崎県新富町を拠点に日本のスマート農業化を目指し、収穫ロボットの製作に取り組んでいる。まず始めたのはキュウリを収穫するロボット。続いて2022年にはピーマンの収穫ロボット開発に成功、販売をはじめている。食料危機を起こさないための取り組みは確実に始っている。

代表取締役兼最高経営責任者の齋藤潤一氏描くのは、明るい農業の未来だ。

「農業はスモールビジネスもできますし、露地栽培だけで工夫をして、しっかり育てることができれば、ほぼ原価がかからず人件費だけで作物を育てていくことができるので、そこは大きい」(齋藤氏)

元はアメリカシリコンバレーの音楽配信会社で働いていたという齋藤氏だが、東日本大震災をきっかけに、地域課題解決を使命にしようと決意、NPOを立ち上げて全国10箇所ほどの地域創生プロジェクトに関わった。その後、課題感を抱いたのが農業だった。日本発の農業ロボットを世界に広げることを目標に、ロボット製作を進めている。農林水産省は2030年を目処に食糧自給率を45%まで引き上げたいとする目標を掲げている。井本氏や齋藤氏のような新しい風が自給率上昇のカギを握ることは間違いない。