アメリカDidrick Medicalが開発した “X-Finger®”は、難しい装置を使わずに、使用者の自指の動きに合わせて自然な指先の動きを実現、指欠損者が日常を取り戻すための助け手となっている。そんなX-Finger®の考案者で同社CEOのダン ディドリック氏は日本の技術に絶大な信頼を寄せている一人だ。来日中のダン氏を直撃、X-Finger®の誕生秘話と、ダン氏と日本のつながりについて伺った。

X-Finger® 最初のクライアントとなったのは戦争で指を失った軍人。普通、指を失った軍人は退役せざるを得なくなるのだが、ダン氏のもとを訪れた男性は再度、軍のテストを受けたいという強い意志があったという。X-Finger®の第1号使用者が、戦地に向かう軍関係者となれば、国が認めるほどのクオリティを持っていることの証しにもなる。世に出すためのまたとないチャンス、「やり甲斐のある仕事、全力で挑みました」。しかし、ここまでの道のりが平坦だったわけではない。

日本で思い出した自分の道

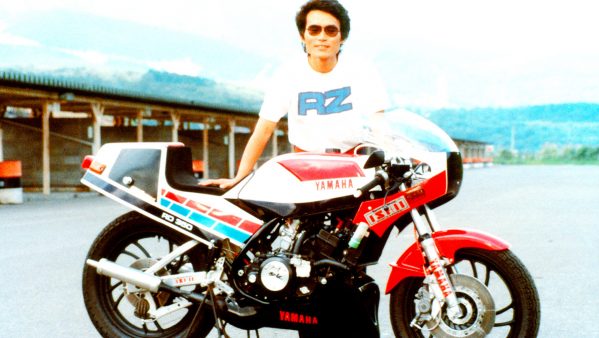

空手を始めとする日本の“道”の文化が好きだったというダン氏は、大学を卒業して1週間後には日本へと渡る。まず横浜駅で英語の地図を入手、そこからどこに住めるのかと考え、川崎に向かったのだ。「ノープランにもほどがありますよね(笑)」。その後、英語講師としての職を見つけて、川崎で暮らし出す。工業地帯という川崎の場所柄なのか、ある日、仕事で指をなくした人との出会いがあった。ひょんなことから、彼のために義指を作ることになり、プレゼント。すると、彼の顔がパッと明るくなったのだ。このことをきっかけに、ダン氏は英語講師を辞める決意をしたという。「今まで自分がやってきたことと、また向き合ってみようと思ったんです」

実はダン氏、幼いころから特殊メイクが大好き。元々手先が器用だったダン少年は、特殊メイクをすることにのめり込み、13歳の時には特殊メイクのHow toビデオを発売するほどの腕前となっていた。ダン氏18歳頃のこと、ある日、歯科医師の父から「自分の患者のために鼻と上唇を作ってくれ」とのオーダーを受けた。

「父の患者に、9本の歯と上唇と鼻を口腔癌の手術で失ってしまった方がいたんですね。父はその方の義歯を作ってあげたのですが、地元の病院が彼女のために作ったエピテーゼ(人工ボディ)の完成度がかなり低かったんです。それを見た父が『息子がエピテーゼを作った方が、もっといい物が作れる』とその患者に伝え、了承を得たので、得意の特殊メイクの技術を駆使し製作しました。そして彼女が、完成したエピテーゼを初めて着けた時に、嬉しくて泣きだしたんです。私にとっては、特殊メイクアップアーティストとして初めての仕事であったと同時に、その経験が私の人生を大きく変えました」

川崎での出来事は、当時の思いを蘇らせた。ただ、日本語もあまり喋れず、義指を作る会社へのコネクションもない日本では、なかなか道は険しいと判断。7年間住んだ日本を離れ、故郷フロリダに戻る決意をし、顔の失われた部分を復元する顎顔面技工士の会社を始めた。

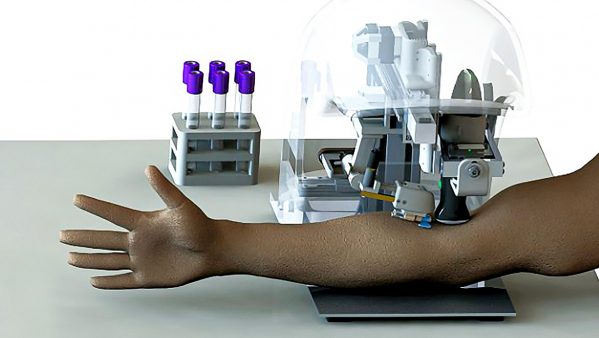

その会社での初めての患者は、3本の指を失い手話もできない、しかも耳も不自由という方だった。家族とコミュニケーションをうまく取るためにも、曲がる義指を作らなければと考えた。多くの義指は、いくつかの専門会社が各パーツを作り、ひとつの義指を完成させるのが通常であり、ダン氏のように1人ですべて完成させるスタイルは極めて稀なこと。そして、この経験こそがX-Finger®の始まりの前夜となったのだ。

そこからX-Finger®の開発に取り掛かる準備を始めたダン氏だが、販売を開始するには、特許やCAD含め1000万円近く掛かることが分かった。「当時はまだ経済的に厳しかったこともあり、自分の力ですべて挑戦してみることに決めたんです。そして数々の試練を乗り越え、第1号の試作品を完成することができたのです」

それから2年の歳月をかけ、ようやく保険会社の認可を得ることができた初期のX-Finger®の様子がこの動画で確認出来る。

」

「やはり開発には予算というものがつきもので、私もそこに苦労をしてきました。でも逆を言えば、高いモチベーションと情熱を持つことができたとも言えるのです。お金を理由に辞めるわけにはいかないじゃないですか。そこで考えたのが、様々なコンテストにX-Finger®を出すということ。なぜならそこには何千万という賞金があったからです」

投資家からのオファーももちろんあったという。しかし、目の前にぶら下げられた人参を容易に掴んでしまえば、X-Finger®の未来はないとダン氏は判断したのだ。そして、自らの判断を信じるべく、高い志のもとコンテストに臨んだ結果、数々の優勝を手にし、開発費用となる賞金を手に入れていった。それだけではない、優勝という二文字は、どんなものにも勝るPRとして、瞬く間にその名を世に広めていくのである。

日本での開発・製造に踏み切った理由

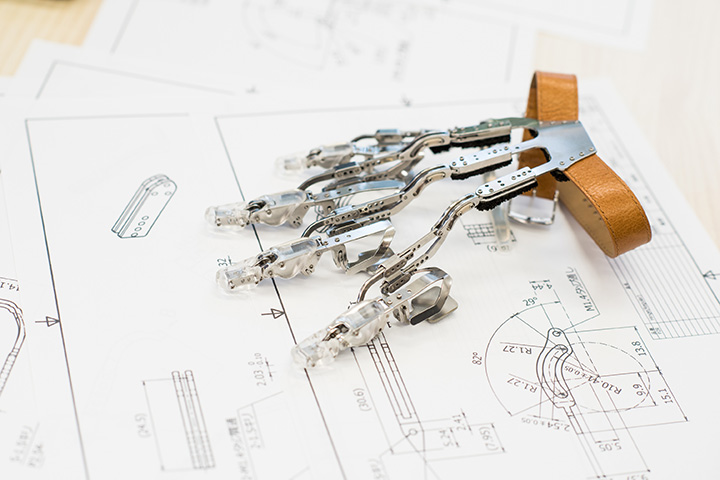

「中国の工場は、最初はすごくいい完成度で各パーツを作ってくれるのですが、時が経つにつれて完成のクオリティがどんどん落ちていくんです。そのことに悩んでいた最中、現在Didrick Medical Japanとして稼働している、愛和義肢製作所の林さんが私にコンタクトを取ってきてくれました。私は日本に住んでいた経験があるので、日本製のクオリティの高さをよく知っていて、それはもう嬉しかったですね(笑)。現在も、様々な国でX-Finger®を作っていますが、やはり日本製の質の高さは飛び抜けています」

現状に満足しないからこその品質の高さ

「おそらく多くのX-Finger®ユーザーは満足してくれていると思います。でも私自身、デザイン、機能性とも常に上を目指しているので、まだまだ満足していない状態です。もっとよくできるはずなんです。作り手側の人間なら分かると思うのですが、満足のいった最新作だから販売しているはずなのに、すぐに改良点が見えてくる。発明家がだいたいお金持ちになれない理由がそこです(笑)。まだちょっとお見せできませんが、今回来日したのも、新しいアイデアを愛和義肢製作所に伝えたかったからなんです」

そして最後にX-Finger®が切り開く未来を、どのように考えているか伺った。

「一番の願いは、私が考案したX-Finger®を、若い世代の方々にもっと素晴らしいものへと進化させていってほしいです」

今ここにある製品は、きっとダン氏にとってはすでに過去の物なのだろうとお話を聞いて感じた。使用者の話をしっかりと聞き、受け止める作業の繰り返しが、新たなひらめきのきっかけになる。そんな彼の頭の中は現在進行形で何年も先を見据えているに違いない。

※X-Finger®は平成30年度に厚生労働省 補装具の完成用部品に登録され、公的支給の対象となり、労災でも対応可となっている。

Didrick Medical社

https://www.x-finger.com/index.html

株式会社 愛和義肢製作所

https://aiwa-gishi.jp/